一個管路系統的液體流量取決于這個系統的總阻力。由此可知,除非管路系統不變,否則在相同開度下,調節閥也不可能總是保持相同的流量值。作為自動化元件,調節閥的這一特性是不方便的。這將要求每一系統考慮一個專門的調節閥。這個缺陷就導致出現調節閥固有特性的概念,即不管安裝調節閥的管路系統情況,而在標準條件下來確定調節閥的固有特性。

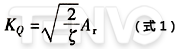

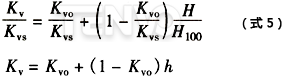

如果在式中,令

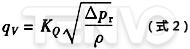

則式可寫成:

式中 KQ——調節閥的參數。

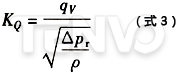

從式(2)中可獲得KQ的表達式:

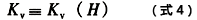

引入KQ的目的是確定調節閥的特性。如果假設△Pr和ρ都等于1,則從式(3)就可以得出KQ=qv。在這種情況下,調節閥的流量系數用符號Kv表示,即KQ≡K。

如上所述,Kv被定義為在介質的密度ρ=1kg/L,介質通過調節閥產生的壓力損失△Pr=105 Pa的流量,單位是m3/h。因為水在5~30℃之間的密度為1kg/L,且用以進行試驗的水易于獲得,定義就限定在這一介質。這是所談的標準條件。由此可見,Kv值與要安裝的調節閥的管路系統無關,而僅與閥門的結構(ζ和開度H(即流通面積Ar)有關。由此可寫成函數:

式(4)表達了調節閥的固有特性。

流量系數Kv很容易通過實驗精確確定,即在標準條件下,測量通過調節閥的水量來確定。

調節閥的生產廠和用戶,按計算的流量系數Kv來選定調節閥。

1.理論固有特性

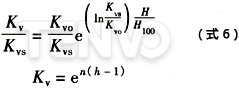

不同形式的固有特性是通過不同的節流結構來實現的。對于自動調節技術來說,對數(等百分比)和線性特性的調節閥,是能夠滿足需要的。

調節閥的固有特性見圖1。對于線性特性,其表達式為

其中h=H/H100Kv=Kv/Kvs

對于對數特性,其表達式為

其中n=ln(Kvs/Kvo)

從圖2中可以看出,在整個工作范圍內,線性特性曲線的斜率是常數。對數特性曲線的斜率是變化的,在開始時斜率小,接近全開時斜率大。

為了說明式(5)和式(6),要定義一些與Kv值有關的特殊值,即

Kvs——在全開度(H100)時的公稱Kv值;

Kv100——在全開度(H100)時,測定的Kv值,即按定義實測的Kvmax;

Kvo——理論特性曲線與Kv/Kvs軸的交點,它代表最小可調理論流量系數;

Kvs/Kvo——理論可調比,它代表可調范圍。

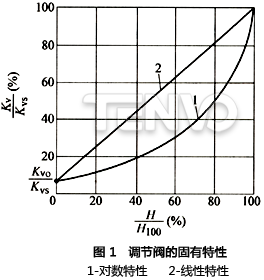

三通調節閥的固有特性(圖2)必須這樣:總流量與流路無關,這在于恰當地選擇尺寸和固有特性。

如果有一個閥芯的固有特性是對數的,那么其他的閥芯的固有特性必須是補償對數的,這樣才能互相配合,如圖3。只有這樣,各種開度下兩個Kv值相加才是個常數。

值得注意的是,三通閥的Kvs值和直通閥的Kvs值相當。

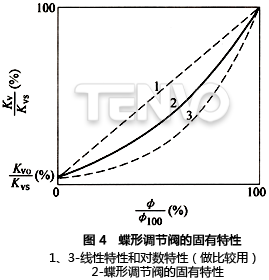

蝶形調節閥的固有特性,不是由于閥芯和閥座的特殊性,而是由于結構確定的。因此需要用實驗的方法來確定其固有特性。實驗發現蝶形調節閥的固有特性近似于一個拋物線,見圖4。

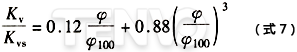

一般用下列公式表示蝶形調節閥固有特性。

當φ100=75°時:

當φ100=60°時:

式中φ是蝶閥旋轉角度。

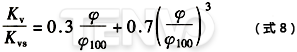

其他類型的調節閥和蝶形調節閥一樣,它們的固有特性是由結構確定的,而不取決于結構元件的特殊性。這類調節閥運用閥門定位器來實現線性化或模式化。

這些閥門主要用于兩位式調節。這時重要的不是特性曲線形式,而是穩定性。各種閥門的固有特性曲線見圖5。

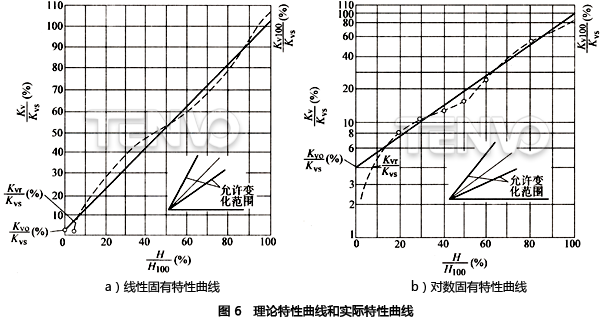

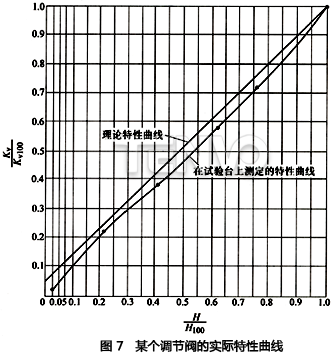

2.實際固有特性曲線

實際固有特性曲線只能通過實驗確定,它在閥門接近全關閉時,與理論特性曲線相差更大。調節閥的特性曲線允許偏差是規定的,并且規定了接近實際固有特性曲線的公差范圍。比如由H的每間隔10%的點,其各點連線的變化與H/H100=0.1~1的理論特性曲線的偏差,不超過±30%,見圖6。

同樣,可調比Kvl00/Kvr不能小于理論可調比最大值的10%。在開度是H100時得到的真實Kv值,不能偏離Kvs值的±10%。

關于固有特性的公差,要作以下規定:

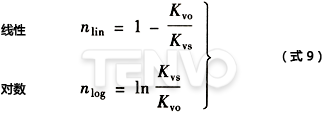

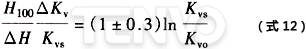

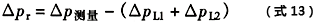

1)理論固有特性曲線的變化定義如下:

但在每個試驗段上,對于實際固有特性曲線的變化定義為:

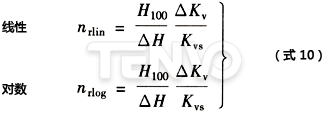

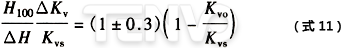

在縱座標采用對數,橫座標是百分刻度的系統中、對數特性曲線nlog為一直線。在上述條件下,特性曲線的變化經過數學變換。對于線性變成下式:

對于對數特性變成下式:

由這些關系式可知,曲線的變化是由于偏離了Kv的理論值。試驗證明:特性曲線的偏離,是由于閥座和閥芯的制造公差,以及閥芯表面形狀引起的。在法定的條件下,對不同測定點,在表1中給出了比率H100/△H的標準值。對于可調比Kvs/Kvo或Kvo/Kvs,最常用的比值列于表2中。

| h(%) | h5 | h10 | h20 | h30 | h40 | h50 | h60 | h70 | h80 | h90 | h100 |

| H100/△H | 20 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

| Kvs/Kvo | 50/1 | 40/1 | 30/1 | 25/1 | 20/1 |

| (Kvo/Kvs)*100 | 2 | 2.5 | 3.33 | 4 | 5 |

典型系統調節閥,理論可調比為Kvs/Kvo=30/1。輕系列調節閥的可調比為Kvs/Kvo=50/1。

2)在調節閥的工作范圍內,建議采用較大的可調比。但這在制造上受到一系列的限制。因此在正常情況下,制造廠只能給出可調比的下限偏差。作為一個系列,要考慮結構、工藝、經濟效益等。在特殊需要時,不論對哪種結構系列,都可以制造具有上限可調比的調節閥。

3)對于一定公稱尺寸的調節閥,Kv100值越大,閥引起的能量損失越小。實際上,這個數值不僅各個系列不同,而且在同系列內,同一公稱尺寸的各個閥門也不一樣。引入下限偏差的目的,是不降低調節閥的水力性能。引入上限偏差的目的,是不影響工作特性。

考慮這些公差和精度,就確定了實際固有特性的最大變化。它可用來確定工作特性的范圍。圖7示出在試驗臺上測定的某個調節閥的實際特性曲線。

3.試驗確定流量系數Kv值

實際特性曲線是根據不同開度下的Kv值實驗數據繪制的。下面討論流量系數Kv值的工業測定方法。考慮到流量系數Kv的定義及實際情況,為了簡化,只對湍流狀態下進行測定。

在測定中,當閥門的公稱尺寸DNl5~200mm時,對于不同閥門開度規定了如下標準條件:試驗介質為水,溫度t=5~30℃,密度ρ=lkg/L,運動粘度ν=10-6m2/s;閥門的壓力損失△Pr=0.035~0.1MPa。

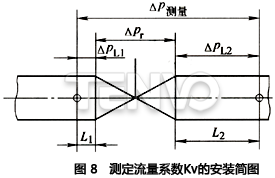

按圖8的安裝簡圖安裝調節閥。在計算中要求考慮L1和L2段的壓力損失,即

為保持水的溫度,以使水的密度和粘度不變,以消除調節閥的振動和噪聲。試驗臺安裝在專用房間內。差壓計的安裝要求由壓差測量值△pr測量直接給出△pr。

流量的測量,在大直徑的管路中,一般用孔板測量;在小直徑的管路中,或開度小時,用體積法或重量法測量。

對于每個開度值測量出△pr和qν值后,再確定流量系數Kv值。

4.可調比增大的可能性

如前所述。可調比越大越好,這能使系統有一個大的口了訶范圍。應采用較小口徑的調節閥,以及預留發展余地,以便將來調整裝置的生產能力時,不更換調節閥。

定義可調比的關系式指出,當系數Kvs和Kv100增大時,可調比增加:而當系數Kvo和Kvr下降時,可調比也增加。

從這方面研究得出結論:若使Kvs值大,能使理論可調比急劇增大;減小Kvo值,也可使可調比增大:并且可調比與調節閥的型式及內部節流元件緊密聯系。

增大可調比的實際方法如下:

1)在當前生產的調節閥系列中,開發可調比接近理論真實值的類型。

2)通過改變調節閥的類型,或者改變調節閥內部閥芯的結構,使理論可調比增大。

上面指出的第一種方法,主要是使流量系數Kv100值增大。

研究結果表明,絕不允許噴嘴收縮口的通道有(毛刺、凹陷、偏心等)缺陷。特別對鑄件,要防止收縮口及圓柱區的材料出現缺陷。

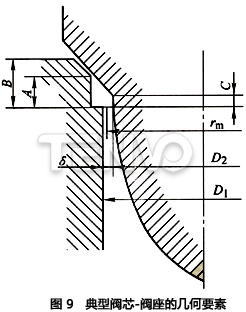

另一種使實際可調比接近理論可調比的方法,取決于閥芯結構。它使系數Kvr和Kvo十分接近。從這個意義上講,要求閥座和閥芯的制造符合設計圖樣,其圓度和偏心的誤差應盡量小。典型的閥芯-閥座的幾何要素如圖9所示,圖中A、B、C、D1、D2尺寸應準確。

當然,為了使實際可調比與理論可調比接近,要求嚴格執行其他規定,如:閥桿與閥芯連接處無間隙;閥芯和閥芯的導向機構在運動中是同軸的;在閥體和閥蓋之間使用薄墊片,以避免由于安裝中螺釘擰得不均勻而帶來的缺陷等。

第二種使可調比增大的方法是設計高可調比的閥門。這可通過改變典型閥芯的線型和采用新型的閥門來實現。