1.引言

隨著工業水平的不斷提高,對于閥門的密封性和可靠性要求越來越高,密封失效在可能造成重大人員傷亡事故和巨大經濟損失的同時,還會造成環境污染,因此波紋管閥門由于具有雙重密封功能,其使用領域越來越廣。但隨著壓力的提高,對波紋管元件的耐壓和伸縮量提出了更高要求。

2.高壓波紋管閥門的設計、特點及工作原理

2.1 設計

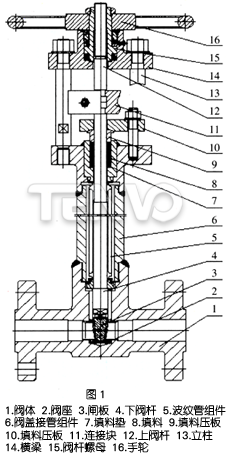

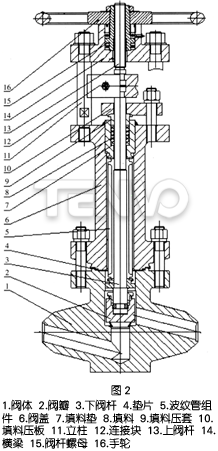

高壓波紋管閥門主要由閥體、閘板(閥瓣)、閥座、波紋管組件、閥蓋接管組件、立柱、橫梁、閥桿螺母等組成。波紋管組件由金屬波紋管、填料函和波紋管座三體焊接而成;閥蓋接管組件由法蘭和接管兩件焊接而成;波紋管組件中的填料函與閥蓋焊接連接,波紋管座則與下閥桿焊接連接;閥體與閥蓋接管組件也采用焊接連接。高壓波紋管閘閥具體結構見圖1,高壓波紋管截止閥具體結構見圖2。

2.2 特點

閥門一般有兩個外漏點,一是閥體閥蓋聯接處,二是填料密封處。為了解決高壓狀態下這兩個外漏點的密封問題,我們采取了下列措施。

2.2.1 閥體閥蓋采用了焊接連接

在中低壓狀態下,閥體閥蓋一般采用中法蘭螺栓聯接,如果發生泄漏,由于是靜密封,緊緊螺栓或更換密封墊片即可解決。但高壓狀態下中法蘭螺栓聯接就不可靠了,我們采用了兩種結構來解決這一問題:

(1)焊接結構,在完成各項試驗并合格后將閥蓋接管和閥體焊接為一體,解決閥體閥蓋聯接處的泄漏問題,如圖1所示;

(2)螺栓連接預留焊唇結構,在閥體閥蓋中法蘭連接處各預留一個焊唇,當中法蘭連接處出現泄漏時可將焊唇處焊接,以解決泄漏問題,如圖2所示。

2.2.2雙重密封設計

填料密封處由于閥桿與填料之間有相對運動,屬于動密封,采用緊固螺栓、增加或更換填料的方法只能暫時解決泄漏問題,尤其是在高壓狀態下,填料密封更成為一個難題。波紋管閥門采用波紋管加填料雙重密封結構,波紋管為主密封,填料只有在波紋管失效后才起密封作用,所以可以有效解決填料密封處的泄漏問題,由于波紋管組件分別與閥蓋及下閥桿焊接連接,介質被隔阻在下閥桿和填料函之外,不會進入填料函。

2.2.3 波紋管元件結構參數設計及選材

高壓狀態時對波紋管元件的要求很高,同時,由于閥門有啟閉高度要求,尤其是閘閥啟閉高度很長,所以要求波紋管元件的行程很長。目前國內波紋管元件一般采用“U”形結構,高壓波紋管采用多層壓在一起,以滿足耐壓要求,這樣波紋管元件的升縮量就小,為了滿足閥門開啟高度,波紋管元件就會很長。針對這一問題,我們與國外供應商共同設計了波紋管元件,采用“Ω”形結構,同時加大了波紋管元件的波形高度,有效增加了波紋管元件的升縮量,減小了波紋管元件長度,從而大大降低了閥門整機高度。

下面以2″波紋管閘閥為例,800Lb級采用“U”形結構波紋管元件,1500Lb級采用“Ω”形結構波紋管元件,兩者主要參數對照見表1。

| 閥門規格 | 開啟高度 | 壓力級 | 結構 | 材料 | 外徑 | 內徑 | 波形高度 |

| 2″ | 42 | 800Lb | U形 | 1Cr18Ni9Ti | 39 | 28 | 5.5 |

| 2″ | 42 | 1500Lb | Ω形 | Inconel625 | 48 | 34 | 7 |

| 閥門規格 | 波距 | 波數 | 層數 | 單層壁厚 | 位移量 | 伸縮量 | 波紋部分長度 |

| 2″ | 5 | 76 | 4 | 0.25 | ±21 | 11% | 380 |

| 2″ | 5.74 | 61 | 5 | 0.30 | ±21 | 12% | 350 |

2.3 工作原理

按順時針方向旋轉手輪,通過閥桿螺母旋轉帶動上閥桿旋轉并下行,上閥桿帶動連接塊及下閥桿下行,下閥桿帶動閘板(閥瓣)下行,閘板(閥瓣)與閥座密封面吻合,閥門關閉,同時波紋管元件由于填料函與閥蓋焊接連接,而波紋管座與下閥桿焊接連接,所以處于拉伸狀態。反之閥門開啟,波紋管元件處于壓縮狀態。

3.高壓波紋管閥門的檢驗和試驗

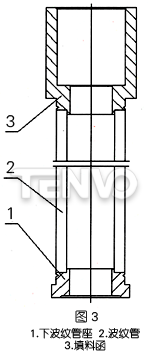

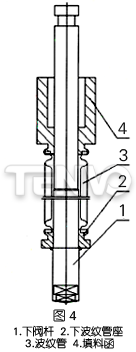

根據高壓波紋管閥門的特點,除與其他閥門同樣的檢驗和試驗項目外,還須進行三部分檢驗和試驗,一是對波紋管及波紋管組件(見圖3)進行零部件檢驗,二是對波紋管組件與閥桿連接(見圖4)焊后檢驗,三是進行波紋管閥門組裝完成后的整機檢驗和試驗。

3.1 波紋管及波紋管組件的檢查和試驗

波紋管及波紋管組件的檢查和試驗,分為出廠檢驗和型式檢驗,檢驗項目和順序按表2的規定。檢驗條件除另有規定外,應在下列條件下進行檢驗:

(1)環境溫度:5℃~40℃;

(2)濕度:20%~80%;

(3)大氣壓力:86kPa~106kP。

| 序號 | 檢驗項目 | 出廠檢驗 | 型式檢驗 | 檢驗方法 |

| 1 | 表面質量 | 必檢 | 必檢 | 在標準照明條件下,肉眼觀察表面及外形,結果符合JB/T6169-1992中7.1、7.2規定。 |

| 2 | 幾何尺寸 | 必檢 | 必檢 | 用分度值為0.02mm的卡尺或其精度相當的其他量具、儀器,檢驗波紋管幾何尺寸,結果應符合圖紙要求。 |

| 3 | 密封性能 | 必檢 | 必檢 | 用靈敏度為10-3mm3/s氦氣的質譜儀泄漏試驗裝置,不得呈現可探測出的滲漏。 |

| 4 | 壓力試驗 | 不檢 | 必檢 | 在室溫或38℃條件下,以1.5倍公稱壓力進行水壓試驗。 |

| 5 | 循環壽命 | 不檢 | 必檢 | 在室溫或38℃條件下的公稱壓力下進行,加壓方式同壓力試驗一樣,循環頻率不應超過每秒一次。結果應滿足表3的規定。 |

波紋管和波紋管組件的檢驗和試驗的合格判據:

(1)出廠檢驗中有不合格項的波紋管,為不合格品。

(2)型式檢驗樣品數至少為三件,三件循環壽命試驗,取最小值以計算出最小循環壽命;三件試驗件均合格,則判定該規格產品的型式檢驗合格;三件中有一件不合格允許重新抽樣一次;三件試驗中有兩件不合格則判定本次型式檢驗不合格。

| 閥門規格 | 最小循環壽命 | ||

| 閘閥 | 截止閥 | ||

| ≤800磅級的閥門 | ≤2″ | 2000 | 5000 |

| 2-1/2″~4″ | 2000 | 5000 | |

| >4″ | 1000 | 2000 | |

| >800磅級的閥門 | ≤2″ | 2000 | 2000 |

| 2-1/2″~4″ | 1000 | 2000 | |

| >4″ | 1000 | 1000 | |

注:我國有波紋管截止閥分等標準,一等品最小循環壽命為3000次,優等品為5000次。

3.2 波紋管組件與閥桿連接焊后檢驗

波紋管組件與閥桿采用氬弧焊接方法進行焊接后的密封性檢驗:用0.6Mpa的氣體進行泄漏試驗,試驗持續時間為3min,在水槽中檢查。

3.3 波紋管閥門組裝完成后的整機檢驗和試驗

波紋管閥門組裝完成后的整機檢驗和試驗按表4的規定。

| 序號 | 檢驗項目 | 檢驗方法 |

| 1 | 低壓氣密封試驗 | 閥門關閉一半,用0.6MPa的試驗介質對閥門內腔加壓,再關閉閥門進行泄漏試驗,試驗介質為空氣。 |

| 2 | 高壓密封試驗 | 關閉閥門,用公稱壓力的1.1倍的試驗介質從進口端加壓,試驗介質溫度為不高于52℃的水(可加防銹劑)。 |

| 3 | 閥門強度試驗 | 關閉閥門一半,用公稱壓力的1.1倍的試驗介質從進口端加壓,試驗介質溫度為不高于52℃的水(可加防銹劑)。 |

| 4 | 氦質譜檢漏試驗 | 在標準大氣壓和20℃下,用靈敏度為10-6毫升氦/秒氦質譜泄漏試驗裝置對閥門進行抽真空,當閥門內的真空度達5Pa時,使用噴吹法將純氦氣依次對焊縫和閥體閥蓋(鑄件)、焊接坡口處進行檢漏。 |

4.高壓波紋管閥門的應用

高壓波紋管閥門由于自身的結構特點,主要用于易燃、易爆、有毒、滲透性強、有核輻射等特殊介質和惡劣工況條件的工業管道上,因為它具有金屬波紋管和填料雙重密封,無外漏點,已廣泛用于石油化工、核電、聚酯化纖、制藥、航天工業等行業。近年來,隨著人們對環保意識的加強,對環境有較高要求的場合也使用。下面簡要介紹高壓波紋管閥門的幾種應用。

4.1 精對苯二甲酸(PTA)

主要用途:制氫系統。

閥門主要參數:手動波紋管閘閥,規格為1/2”~2”,設計壓力等級為1500LB,殼體材料為316L,工作溫度為0℃~400℃,介質為氫氣,殼體材料為316L。

4.2 聚脂

主要用途:年產15~40萬噸聚脂切片以及后紡絲項目中熱媒站及聚合樓的熱媒系統管道。

閥門主要參數:手動波紋管閘閥,公稱直徑為15~70Omm,設計壓力等級為1.6~6.4MPa,殼體材料為A105、WCB,工作溫度為0℃~325℃,介質為氣相或液相氫化三聯苯、對二甲苯。手動波紋管截止閥,公稱直徑為15~500mm。設計壓力等級為1.6~4.0MPa,殼體材料為A105、WCB,工作溫度為0℃~325℃,介質為氣相或液相氫化三聯苯、對二甲苯。

4.3 核電

主要用途:1000MW級核電站化學和容積控制系統及壓水堆核電站主回路系統、安注系統、余熱排除系統等。

閥門主要參數:手動波紋管截止閥,公稱直徑為50mm,設計壓力等級為25.0MPa,最高工作壓力等級為17.2MPa,閥體材料為不銹鋼,最高工作溫度為360℃,工作介質為反應堆冷卻劑(含硼水)。

4.4 大型乙烯

主要用途:大型乙烯熱油系統等。

閥門主要參數:波紋管截止閥,規格為1/2”~12”,設計壓力等級為150Lb~800Lb;波紋管閘閥,規格為1/2”~8”,設計壓力等級為150Lb~600Lb。

4.5 太陽能發電

主要用途:太陽能發電熱油系統。

閥門主要參數:手動波紋管截止閥,公稱直徑為3/4”~6”.壓力等級為300Lb~600Lb,閥體材料為碳鋼,工作溫度為230℃~390℃,介質為熱油。

天沃-氣動調節閥,與您資料共享!