1.概述

氮氣控制泄壓閥主要用在輸送黏稠和含泥沙的原油管網系統中,快速跟蹤管路壓力的變化,用于保護輸油管線安全,防止在輸油過程中因意外或閥門緊急關斷造成管線過壓和紊流,避免因管路系統的水錘壓力或其他異常升壓對管道設備的破壞。

2.氮氣控制泄壓閥的結構

2.1 閥門結構

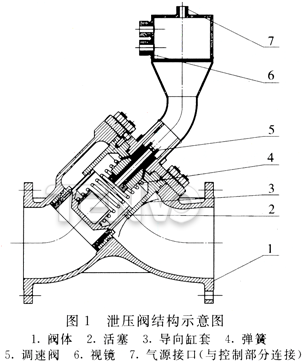

氮氣泄壓閥結構如圖1所示(主要零件已標出)。

2.2 氮氣控制系統

2.2.1 氮氣控制系統的組成

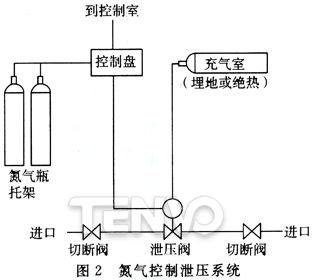

氮氣控制系統可為泄壓閥提供充足的氣源和穩定的工作壓力,如圖2所示。氮氣壓力的設定值可根據用戶要求設定;氮氣壓力值以及各種儀表工作數據可以通過控制室對其進行監控;氮氣瓶采用一個使用一個備用的方式,氣量不足時需進行更換;充氣室需要絕熱或埋地,防止因溫度變化而引起壓力的波動;此外為了防止泄壓閥充氣超壓在控制系統中安裝有安全泄壓閥。

2.2.2充氣室容積的確定

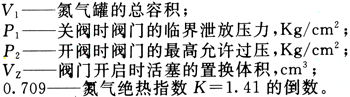

充氣容積隨閥門開度的增大而減小。開閥時泄放壓力設定點的變化百分比由充氣容積的大小決定。確定氣罐容積之前,首先確定:

(1)閥門設定的泄放壓力。

(2)閥門全開時,活塞的置換體積(如表1)。

(3)允許超壓數值(一般不超過設定值的l0%)。

在絕熱壓縮條件下,確定氣罐尺寸

| 閥門口徑DN | 活塞的置換體積VΖ cm3 |

| 50 | 60.63 |

| 80 | 206.48 |

| 100 | 327.74 |

| 150 | 1081.55 |

| 200 | 2703.87 |

| 250 | 5686.31 |

| 300 | 9078.44 |

| 400 | 19779.19 |

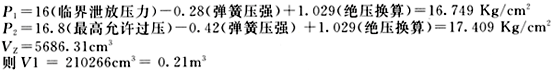

以250口徑的泄壓閥為例:

3.原理及設計特點

3.1 原理

閥門泄放壓力的設定由氮氣直接控制。閥門活塞腔內填充輕油,氮氣通過氣壓油的方式作用在活塞上。輕油作為氮氣與活塞之間的隔絕物,一方面可以防止氮氣向閥門下游的滲漏,另一方面可以潤滑活塞密封圈,減少摩擦力,延長活塞密封件的使用壽命。

3.2 設計特點

3.2.1平衡活塞設計

閥門為常閉型,采用平衡活塞設計,活塞兩側壓力相等時,活塞的預緊彈簧關閉閥門。

管線壓力等量地傳遞到活塞的彈簧側,如果加載到輕油頂部的氮氣壓力與彈簧力之和大于管線壓力,則閥門關閉。

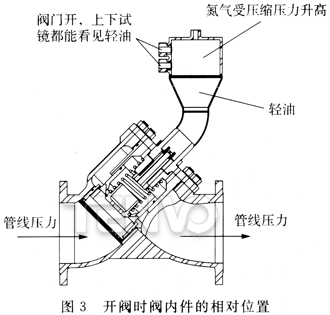

當入口壓力增大,活塞底部的管線壓力克服了彈簧力與氮氣壓力之和,使活塞上移推動輕油壓縮氮氣,閥門打開泄壓(如圖3)。

當管線壓力降到低于氮氣壓力設定點時,氣壓推動閥門活塞下移,使閥門關閉并保持關閉狀態。

3.2.2調速閥設計

閥門啟閉速度由安裝在缸蓋上的調速閥控制。開閥速度不受限制,關閥速度由調速閥的固定節流孔控制,從而達到閥門的快開緩閉的效果,這樣閥門打開時可以快速泄壓,關閉時緩慢復位防止速度過快使活塞受到的沖擊力過大造成密封面破壞。

3.2.3視鏡的設計

通過視鏡對輕油液位的例行檢查可以掌握閥門的工作狀態,液位低于下視鏡,則說明閥門油罐缺油或輕油泄漏;輕油與下視鏡水平,則閥門關閉;上下視鏡都能看見輕油,則閥門全開(視鏡為選裝配件)。

4.結語

氮氣控制泄壓閥具有泄放速度快,泄壓后復位平穩,壓力設定方便快捷,可自動控制等優點。

氮氣控制泄壓閥自2007年在某石化輸油管線中應用以來,工作可靠,應用效果良好,至今仍在線安全運行。

天沃-電動調節閥,與您資料共享!