1.概述

石油化工工業是國民經濟的支柱產業之一,它生產流程復雜,而且在生產過程中使用的原材料、半成品、成品等大都是易燃易爆物質,極易引發火災和爆炸事故。由于用在某些易著火場合的閥門由于存在發生火災的潛在危險,往往在這些場合使用的閥門都應做特殊的設計使閥門在遭受一定時間的火燒后仍具有一定的密封性能及操作性能。

在衡量閥門的耐火性能方面,耐火試驗是一個重要手段。目前國內外針對閥門耐火試驗的標準眾多,且試驗方法及判斷標準不盡相同,所以對各個標準進行分析比較,對了解閥門的耐火試驗要求以及提高閥門的耐火性能都具有重要的意義。

2.比較分析

目前國內外現行的主要閥門耐火試驗標準有:

ANSI/API 607—2005《Fire Test for Soft—seated Quarter—turn Valves》

API 6FA—1999《Specification for Fire Test for Valves》

API 6FD—1995《Specification for Fire Test for Check Valves》

ISO 10497—2004《Testing of Valve—Fire type—testing requiremerlts》

JB/T 6899—1993《閥門的耐火試驗》

以下就各個標準在適用范圍、裝置要求、操作方法、評判標準及覆蓋評定原則等方面的不同做出分析比較。

2.1 適用范圍的分析比較

ANsI/API 607—2005的適用范圍:軟閥座四分之一轉的閥門。例如符合APl608標準的球閥、符合APl609標準的蝶閥。

API 6FA—1999的適用范圍:管線用閥門或井口用閥門。例如符合APl6D標準的球閥、旋塞閥、閘閥;符合APl6A標準的平板閘閥等。

API 6FD—1995的適用范圍:管線用閥門或井口用止回閥。例如符合APl6D、APl6A的止回閥。

ISO 10497—2004的適用范圍:具有耐火結構的各種閥門。

JB/T 6899—1993的適用范圍:公稱壓力不大于42.OMPa的各種閥門。

由上述各種標準的適用范圍可見,各閥門耐火試驗標準針對的產品及范圍各不相同,不同類型的產品應選擇適合的試驗標準。

2.2 裝置要求

2.2.1試驗系統要求

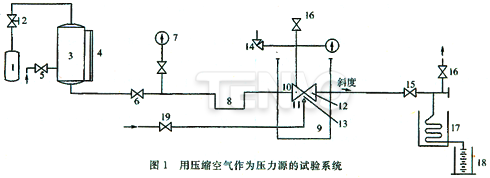

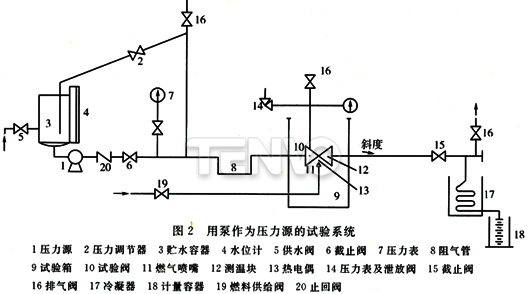

ANSI/API 607—2005、API 6FA一1999、ISO 10497—2004、JB/T 6899—1993規定的典型試驗系統要求如下。

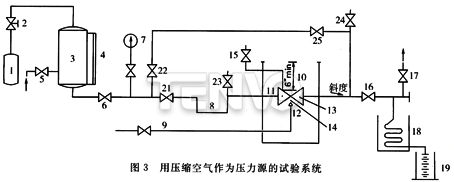

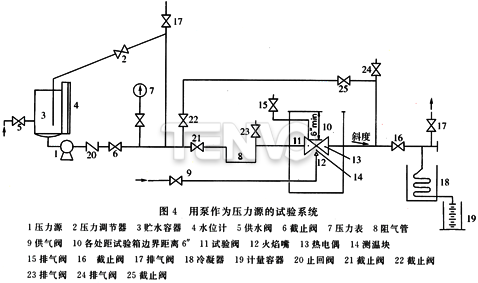

API 6FD—1995規定的典型試驗系統如下。

由以上試驗系統圖示可知,除止回閥因操作方式不同使試驗裝置與其他的有一定區別之外,其他各標準對試驗系統的要求基本一致。

2.2.2熱電偶及測溫塊的要求

(1)測溫塊尺寸要求

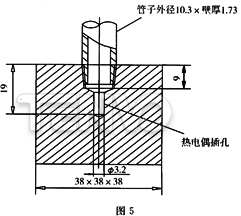

經過比較分析,所列幾個耐火試驗標注對測溫塊的尺寸要求基本一致,熱電偶插入的位置應為測溫塊的中心,具體尺寸如圖5所示。

(2)熱電偶及測溫塊布置要求

耐火試驗的火燒期間,對布置于閥門周圍測量溫度的熱電偶及測溫塊各個標準有不同的要求,如下:

ANSI/API 607—2005、ISO 10497—2004:

一般布置為閥門周圍布置2只熱電偶和2只測溫塊,當公稱尺寸大于等于NPS8(DN200)時增加1只測溫塊,當軟密封閥門公稱尺寸小于等于NPS4(DNl00)且壓力級小于等于Class300(PN40)時,增加1只插入閥蓋內的熱電偶和1只插入閥體內的熱電偶。

API 6FA—1999、API 6FD—1995:

一般布置為閥門周圍布置2只熱電偶和2只測溫塊,若試驗閥門為API 6D產品則當公稱尺寸大于NPS6時增加1只測溫塊;若試驗閥門為API 6A產品則當公稱尺寸大于NPS71/16時同樣需增加1只測溫塊。

JB/T 6899—1993:

一般布置為閥門周圍布置2只熱電偶和2只測溫塊,若試驗閥門公稱尺寸大于DNl50時需增加1只測溫塊。

由以上各標準對熱電偶及測溫塊的要求可以看出,ANSI/API 607—2005、ISO 10497—2004標準對于小口徑低壓力的閥門熱電偶及測溫塊布置相對其他標準更加細化,但對于大部分規格的產品幾個標準的要求還是基本一致。

(3)熱電偶及測溫塊溫度要求

耐火試驗的火燒期間,對于熱電偶及測溫塊所測量的閥門溫度各個標準有不同的要求,如下:

ANSI/API 607—2005、ISO 10497—2004:

點火后2min內2只測量火焰熱電偶的平均溫度應達到750℃以上,在剩余的火燒期間2只測量火焰熱電偶的平均溫度應在750℃~1000℃且在整個火燒期間單只熱電偶的最低溫度不得低于700℃;火燒期間所有測溫塊的平均溫度應在15min內達到650℃,且在達到規定溫度后的剩余火燒期間單只測溫塊的溫度都不得低于560℃;火燒期間閥體內熱電偶溫度應至少有5min在590℃以上,閥蓋內熱電偶溫度應至少有15min在650℃以上。

API 6FA一1999、API 6FD一1995:

點火后2min內2只測量火焰熱電偶的平均溫度應達到761℃以上,在剩余的火燒期間2只測量火焰熱電偶的平均溫度應在76l℃~980℃:且在整個火燒期間單只熱電偶的最低溫度不得低于704℃;火燒期間所有測溫塊的平均溫度應在15min內達到650℃,且在達到規定溫度后的剩余火燒期間單只測溫塊的溫度都不得低于565℃。

JB/T 6899—1993:

點火后2min內2只測量火焰熱電偶的平均溫度應達到760℃以上,在剩余的火燒期間2只測量火焰熱電偶的平均溫度應在760℃~980℃且在整個火燒期間單只熱電偶的最低溫度不得低于705℃;火燒期間所有測溫塊的平均溫度應在15min內達到650℃,且在達到規定溫度后的剩余火燒期間單只測溫塊的溫度都不得低于565℃。

2.3 操作要求

耐火試驗一般分為火燒試驗、低壓試驗、操作試驗三個步驟進行但各標準對于各個試驗階段的規定及要求有一定區別,如下:

2.3.1試驗壓力要求

ANSI/API 607—2005、ISO 10497—2004:

火燒試驗期間的管道壓力:對于壓力級小于等于Class300(PN40)的軟密封閥門,火燒期間試驗壓力為0.2MPa,對于其他閥門火燒期間試驗壓力為閥門20℃時最高許用工作壓力的75%。

低壓試驗的管道壓力:對于小于等于class600(PNl00)的閥門,冷卻后需進行試驗壓力為0.2MPa的低壓試驗。

操作試驗的管道壓力:操作試驗時的管道壓力均為閥門20℃時最高許用工作壓力的75%。

API 6FA—1999、API 6FD—1995:

此兩項標準對于試驗壓力的要求通過表格形式規定,其中火燒試驗和操作試驗的試驗壓力為其中的“高壓試驗壓力”,低壓試驗的試驗壓力為其中的“低壓試驗壓力”,未列出具體壓力數值的表明不做此項試驗,具體如下:

| 閥門類別 | 閥門壓力等級 | 高壓試驗壓力 | 低壓試驗壓力 | ||||||

| API 6D | Class | PN | / | psi | bar | MPa | psi | bar | MPa |

| 150 | 20 | / | 210 | 14.5 | 1.5 | 29 | 2.0 | 0.2 | |

| 300 | 50 | / | 540 | 37.2 | 3.7 | 50 | 3.4 | 0.34 | |

| 400 | 64 | / | 720 | 49.6 | 5.0 | 70 | 4.8 | 0.48 | |

| 600 | 110 | / | 1080 | 74.5 | 7.5 | 105 | 7.2 | 0.72 | |

| 900 | 150 | / | 1620 | 111.7 | 11.2 | / | / | / | |

| 1500 | 260 | / | 2700 | 186.2 | 18.6 | / | / | / | |

| 2500 | 420 | / | 4500 | 310.3 | 21.0 | / | / | / | |

| API 6A | psi | bar | MPa | psi | bar | MPa | / | / | / |

| 2000 | 138 | 13.8 | 1500 | 103.4 | 10.3 | / | / | / | |

| 3000 | 207 | 20.7 | 2250 | 155.1 | 15.5 | / | / | / | |

| 5000 | 345 | 34.5 | 3750 | 258.6 | 25.9 | / | / | / | |

| 10000 | 690 | 69.0 | 7500 | 517.1 | 51.7 | / | / | / | |

| 15000 | 1034 | 103.5 | 11250 | 775.7 | 77.6 | / | / | / | |

| 20000 | 1379 | 138.0 | 15000 | 1034.2 | 103.5 | / | / | / | |

| 備注 | 試驗壓力允許有±10%的偏差。 | ||||||||

JB/T 6899—1993:

此標準對于試驗壓力的要求通過表格形式規定且壓力以公稱壓力(PN)表示,其他非公稱壓力(PN)表示閥門壓力級的也另有規定。火燒試驗和操作試驗的試驗壓力為其中的“高壓試驗壓力”,低壓試驗的試驗壓力為其中的“低壓試驗壓力”,未列出具體壓力數值的表明不做此項試驗,具體如下:

| 公稱壓力PN | 高壓試驗壓力 | 低壓試驗壓力 |

| 1.0 | 0.8 | 0.2 |

| 1.6 | 1.2 | |

| 2.0 | 1.5 | |

| 2.5 | 1.9 | |

| 4.0 | 3.0 | 0.3 |

| 5.0 | 3.8 | 0.4 |

| 6.4(6.3) | 5.0 | 0.5 |

| 10.0 | 7.7 | 0.7 |

| 15.0 | 11.5 | / |

| 25.0 | 19.2 | |

| 42.0 | 31.9 | |

| 注: a、試驗壓力允許有±10%的偏差。 b、對于其他壓力表示的閥門,高壓試驗壓力為20℃時最高許用工作壓力的75%。 c、對于其他壓力表示的閥門,20℃時最高許用工作壓力小于或等于11MPa的需做低壓試驗,低壓試驗壓力為20℃時最高許用工作壓力的7%及0.2MPa兩者中的大值。 |

||

由以上各標準對于試驗過程各階段的試驗壓力要求可以看出,各標準的高壓試驗壓力一般都規定為常溫下最大許用工作壓力的75%左右,但低壓試驗壓力的要求各不相同,不過所有標準一般只針對于壓力級不大于Class600(或PNl00)的閥門產品才進行低壓試驗。

2.3.2試驗項目操作要求

ANSI/API 607—2005、ISO 10497—2004:

火燒試驗:閥門閥桿處于水平位置在溫度達到規定的情況下火燒30分鐘,按試驗閥門的不同保持管道內的壓力(高壓試驗壓力或低壓試驗壓力),檢查在火燒期間通過閥門的內泄漏和外泄漏是符合標準要求。

低壓試驗:對于有低壓試驗要求的閥門,在火燒結束閥門冷卻后保持管道內壓力為O.2MPa,檢查通過閥門的內泄漏是否符合標準要求。

操作試驗:在管道內為高壓試驗壓力下打開閥門到全開位置,試驗管道末端密封,管道內保持高壓試驗壓力,檢查通過閥門各處的外泄漏是否符合標準要求。

API 6FA—1999:

火燒試驗:閥門閥桿處于水平位置火燒30分鐘,管道內為高壓試驗壓力,檢查在火燒期間通過閥門的內泄漏和外泄漏是符合標準要求。

低壓試驗:對于有低壓試驗要求的閥門,在火燒結束閥門冷卻后保持管道內壓力為規定的低壓試驗壓力,檢查通過閥門的內泄漏及外泄漏來判斷是否符合標準要求。

操作試驗:在管道內為高壓試驗壓力下打開閥門到部分開啟位置,試驗管道末端密封,管道內保持高壓試驗壓力,檢查通過閥門各處的外泄漏是否符合標準要求。

API 6FD一1995:

火燒試驗:閥門在流向反向安裝、直立狀態火燒30分鐘,需測量火燒期問通過閥門的內泄漏和外泄漏來判斷火燒期間閥門是符合標準要求。

低壓試驗:對于有低壓試驗要求的閥門,在火燒結束閥門冷卻后保持管道內壓力為規定的低壓試驗壓力,檢查通過閥門的內泄漏及外泄漏來判斷是否符合標準要求。

操作試驗:通過調節閥門前后端的壓力使閥門閥瓣動作,試驗管道末端密封,管道內保持高壓試驗壓力,檢查通過閥門各處的外泄漏是否符合標準要求。

JB/T 6899一1993:

火燒試驗:閥門閥桿處于水平位置火燒30分鐘,管道內為高壓試驗壓力.檢查在火燒期間通過閥門的內泄漏和外泄漏是符合標準要求。

低壓試驗:對于有低壓試驗要求的閥門,在火燒結束閥門冷卻后保持管道內壓力為規定的低壓試驗壓力,檢查通過閥門的內泄漏及外泄漏來判斷是否符合標準要求。

操作試驗:在管道內為高壓試驗壓力下打開閥門到全開啟位置,試驗管道末端密封,管道內保持高壓試驗壓力,檢查通過閥門各處的外泄漏是否符合標準要求。

由以上各操作要求可以看出,盡管各試驗標準對耐火試驗都分為火燒試驗、低壓試驗和操作試驗三個部分但各標準在各個部分的具體檢驗要求上存在著各自的不同,尤其各標準對于各個部分對試驗壓力的要求上區別較大。

2.4 評判標準

耐火試驗最終判斷的依據為通過閥門的內泄漏及外泄漏,各個試驗標準對于各泄漏量的要求也各不相同,為方便比較下面用統一的表格形式來列出各標準對于泄漏量的具體規定:

ANSI/API 607-2005、ISO 10497-2004:

| 最大允許泄漏量(mL/min) | ||||||||

| 公稱尺寸 | 內泄漏 | 外泄漏 | ||||||

| DN | NPS | 火燒期 | 冷卻后 | 火燒及冷卻期 | 冷卻后 | 操作后 | ||

| 低試驗 壓力 |

高試驗 壓力 |

低試驗 壓力 |

低試驗 壓力 |

高試驗 壓力 |

低試驗 壓力 |

高試驗 壓力 |

||

| 8 | 1/4 | 32 | 128 | 13 | 8 | 32 | / | 8 |

| 10 | 3/8 | 40 | 160 | 16 | 10 | 40 | / | 10 |

| 15 | 1/2 | 60 | 240 | 24 | 15 | 60 | / | 15 |

| 20 | 3/4 | 80 | 320 | 32 | 20 | 80 | / | 20 |

| 25 | 1 | 100 | 400 | 40 | 25 | 100 | / | 25 |

| 32 | 11/4 | 128 | 512 | 51 | 32 | 128 | / | 32 |

| 40 | 11/2 | 160 | 640 | 64 | 40 | 160 | / | 40 |

| 50 | 2 | 200 | 800 | 80 | 50 | 200 | / | 50 |

| 65 | 21/2 | 260 | 1040 | 104 | 65 | 260 | / | 65 |

| 80 | 3 | 320 | 1280 | 128 | 80 | 320 | / | 80 |

| 100 | 4 | 400 | 1600 | 160 | 100 | 400 | / | 100 |

| 125 | 5 | 500 | 2000 | 200 | 125 | 500 | / | 125 |

| 150 | 6 | 600 | 2400 | 240 | 150 | 600 | / | 150 |

| 200 | 8 | 800 | 3200 | 320 | 200 | 800 | / | 200 |

| >200 | >8 | 800 | 3200 | 320 | 200 | 800 | / | 200 |

API 6FA-1999、API 6FD-1995:

| 最大允許泄漏量 | |||||||

| 公稱尺寸 | 內泄漏 | 外泄漏 | |||||

| 火燒期 | 冷卻后 | 火燒及冷卻期 | 冷卻后 | 操作后 | |||

| 低試驗 壓力 |

高試驗 壓力 |

低試驗 壓力 |

低試驗 壓力 |

高試驗 壓力 |

低試驗 壓力 |

高試驗 壓力 |

|

| NPS (mL/in./min) |

/ | 400 | 40 | / | 100 | 20 | 200 |

| DN (mL/mm/min) |

/ | 15.7 | 1.6 | / | 3.9 | 0.8 | 8 |

| DN (mL/mm/min) |

/ | 16 | 1.6 | / | 4 | 0.8 | 8 |

由以上各標準對于泄漏量的要求可以看出,API 6FA-1999、API 6FD-1995及JB/T 6899-1993在泄漏量的要求上基本是一致的,而ANSI/API 607—2005、ISO 10497—2004對火燒后的低試驗壓力的外泄漏不做要求,且在火燒期ANSI/API 607—2005、ISO 10497—2004對低試驗壓力及高試驗壓力有不同的漏量要求,此外對于操作試驗的外泄漏要求上ANSI/API 607—2005、ISO 10497—2004相對其他標準也更加嚴格。

2.5 覆蓋評定原則

耐火試驗一般要求通過試驗的試驗閥可以覆蓋評定具有相同結構的其他規格的產品,經過分析比較各標準的覆蓋評定原則基本一致,但也有一些區別,如下:

以試驗閥的公稱尺寸為基準的評定原則:

一般原則為試驗閥可以評定公稱尺寸大于且不超過其兩倍的其他閥門。ANSI/API 607—2005、ISO 10497—2004規定試驗閥為NPS8(DN200)時,可以覆蓋評定公稱尺寸大于NPS8(DN200)的其他閥門;API 6FA一1999、API 6FD一1995及JB/T 6899—1993規定試驗閥為NPSl6(DN400)時,可以覆蓋評定公稱尺寸大于NPSl6(DN400)的其他閥門。

以試驗閥的壓力級為基準的評定原則:

一般原則為試驗閥可以評定公稱尺寸大于且不超過其兩倍的其他閥門。各標準規定的試驗閥最大壓力級一般都為Class2500(PN420)。

3.結束語

閥門的耐火試驗是模擬閥門在火災環境下的試驗,它能真實有效的反映出試驗閥門的耐火性能,而分析及比較各種閥門耐火試驗標準對于了解閥門的耐火試驗要求,研究閥門的耐火性能具有重要意義。合肥通用機電產品檢測院閥門耐火試驗裝置符合現行各種耐火試驗標準的要求,已與國內外多家權威檢驗認證機構合作對閥門的耐火性能進行考核認證。

天沃-金屬密封蝶閥,與您資料共享!