1.前言

閥門填料在閥門安全運(yùn)行中起到至關(guān)重要的作用。填料選用好壞直接影響到安裝在壓力管道。或工業(yè)設(shè)備上閥門的可靠性,填料泄漏易造成有毒有害、易燃易爆或高溫介質(zhì)的泄出,嚴(yán)重時(shí)可危及人身和財(cái)產(chǎn)安全。因此,對閥門填料的可靠性研究顯得尤為重要,通過大量的模擬試驗(yàn)對填料進(jìn)行選型,是判斷填料適應(yīng)性的一項(xiàng)重要的基礎(chǔ)工作,而閥門填料試驗(yàn)機(jī)是進(jìn)行這項(xiàng)工作不可缺少的設(shè)備。

2.依據(jù)標(biāo)準(zhǔn)

在JB/T7760~2008《閥門填料密封試驗(yàn)規(guī)范》中明確規(guī)定了填料試驗(yàn)的設(shè)備要求和試驗(yàn)方法。

3.填料試驗(yàn)設(shè)備的工作原理

JB/T7760—2008《閥門填料密封 試驗(yàn)規(guī)范》標(biāo)準(zhǔn)中給出了閥門填料試驗(yàn)機(jī)模擬圖(圖1)。

從圖中可看出閥門填料試驗(yàn)機(jī)的基本構(gòu)成。閥門填料試驗(yàn)機(jī)是由驅(qū)動(dòng)裝置(液壓油缸)、填料箱、填料函、填料壓蓋、測力機(jī)構(gòu)、加熱及溫度控制系統(tǒng)、介質(zhì)壓力給定及測量系統(tǒng)所組成。其工作原理為:將被測填料裝入填料箱兩端的填料函中,將填料壓蓋壓緊至預(yù)緊力,給填料箱中輸送介質(zhì)并加壓到給定值,然后給介質(zhì)加溫至給定溫度,升溫過程中應(yīng)密切觀察壓力和填料壓蓋預(yù)緊力的變化,壓力隨溫度的升高而升高,此時(shí)應(yīng)通過節(jié)流閥調(diào)整壓力至給定值,預(yù)緊力則隨著溫度的升高而降低,這是由于填料隨著溫度的升高而產(chǎn)生的松弛現(xiàn)象所致,此時(shí)應(yīng)給填料壓蓋施加預(yù)緊力,否則填料箱中的介質(zhì)會(huì)因汽化而噴出。當(dāng)壓力和溫度達(dá)到給定參數(shù)時(shí),驅(qū)動(dòng)裝置帶動(dòng)模擬閥桿做往復(fù)運(yùn)動(dòng),動(dòng)作行程由行程開關(guān)進(jìn)行控制,循環(huán)次數(shù)由電磁計(jì)數(shù)器自動(dòng)記錄,摩擦力則是通過連接在驅(qū)動(dòng)裝置和模擬閥桿間的拉壓力傳感器測出拉壓力值通過換算而獲得。當(dāng)運(yùn)行到填料產(chǎn)生泄漏時(shí)(有過熱水蒸氣從填料函噴出),記錄下此時(shí)的循環(huán)數(shù)值即為填料的壽命次數(shù)。

4.原閥門填料試驗(yàn)機(jī)存在的問題

筆者曾于1982年~1983年參與原高溫高壓填料試驗(yàn)機(jī)的安裝和調(diào)試并參與大量的填料試驗(yàn)研究工作,試驗(yàn)中發(fā)現(xiàn)該型試驗(yàn)機(jī)在當(dāng)時(shí)測量儀器和控制元件匱乏的條件下有幾處不盡完善的地方。

4.1 試驗(yàn)機(jī)結(jié)構(gòu)型式

原試驗(yàn)機(jī)采用臥式結(jié)構(gòu)(見JB/T7760—2008《閥門填料密封試驗(yàn)規(guī)范》標(biāo)準(zhǔn)中給出的閥門填料試驗(yàn)機(jī)模擬圖),而在壓力管道上實(shí)際運(yùn)行時(shí)卻以立式為多(垂直與管道安裝),因此臥式結(jié)構(gòu)由于閥桿和傳感器受重力作用,閥桿和填料摩擦不均勻,填料函下部的填料易產(chǎn)生磨損,引起介質(zhì)泄漏。

4.2 測量原理

原設(shè)備預(yù)緊力和摩擦力的測試是通過拉壓力傳感器進(jìn)行測試和換算的。測試數(shù)據(jù)主要是將壓力傳感器輸出的電壓值經(jīng)電阻應(yīng)變儀放大后由函數(shù)記錄儀繪出曲線讀出,由于受介質(zhì)溫度傳導(dǎo)影響,電阻應(yīng)變儀極易產(chǎn)生零點(diǎn)漂移,使測試結(jié)果產(chǎn)生誤差。

由于受當(dāng)時(shí)傳感技術(shù)落后的影響,原閥門填料試驗(yàn)機(jī)需要三個(gè)拉壓力傳感器,兩個(gè)1噸的壓力傳感器放置在填料箱兩端的填料壓蓋上,當(dāng)擰緊壓蓋螺母時(shí),壓緊力通過壓力傳感器傳至填料壓蓋上。摩擦力則是通過一個(gè)5噸的拉壓力傳感器兩端分別連接驅(qū)動(dòng)裝置輸出軸和模擬閥桿,當(dāng)驅(qū)動(dòng)裝置做往復(fù)運(yùn)動(dòng)時(shí),閥桿也同步運(yùn)動(dòng)。采集傳感器輸出的電壓信號(hào),經(jīng)電阻應(yīng)變儀放大后經(jīng)函數(shù)記錄儀記錄下受力曲線,通過比對和換算得出預(yù)緊力和摩擦力。當(dāng)時(shí)選用的是電阻應(yīng)變傳感器,該傳感器感溫靈敏,適用在攝氏溫度不高于45度條件下工作,而當(dāng)時(shí)采用填料箱外加熱方式,即將電加熱器安裝在填料箱上,外敷保溫材料。由于給介質(zhì)加熱的同時(shí),熱量也通過填料函和閥桿傳至給傳感器上,致使傳感器產(chǎn)生零點(diǎn)漂移,不能穩(wěn)定工作,為使傳感器降溫,采用在閥桿和填料壓蓋壓緊螺栓上加循環(huán)水套,阻斷熱量向傳感器傳導(dǎo),該冷卻方法雖然能使傳感器工作,但也減緩了介質(zhì)溫度的上升,試驗(yàn)最高溫度僅達(dá)到攝氏250度左右,不能達(dá)到一般鋼制閥門設(shè)計(jì)溫度425度要求,也不能滿足JB/T7760—2008標(biāo)準(zhǔn)4.3條推薦采用的介質(zhì)最高溫度(攝氏溫度550度)。

4.3 配套設(shè)備

原試驗(yàn)機(jī)除主試驗(yàn)臺(tái)外,還有其他的輔助設(shè)施,有液壓站、電器控制臺(tái)、儀器工作臺(tái)、可控硅溫控電源等。占地面積大,噪聲高,能耗多,不宜維護(hù)保養(yǎng)。

5.新填料試驗(yàn)機(jī)的設(shè)計(jì)構(gòu)想

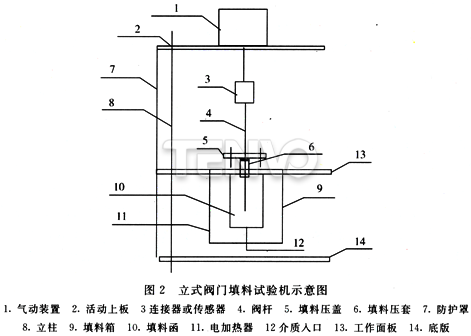

由于上述原因,原填料試驗(yàn)機(jī)一直沒有得到有效推廣。筆者認(rèn)為新的填料試驗(yàn)機(jī)應(yīng)首先符合實(shí)際工況,采用立式結(jié)構(gòu)(圖2)。

5.1 驅(qū)動(dòng)裝置的構(gòu)想

由于原填料試驗(yàn)機(jī)用液壓油缸作為驅(qū)動(dòng)裝置,為使液壓油缸動(dòng)作,需建有液壓站,運(yùn)行維護(hù)成本高、壽命短、易產(chǎn)生液壓油泄漏和液壓元件故障。

近年隨著氣動(dòng)元件的飛速發(fā)展,筆者設(shè)想,新填料試驗(yàn)機(jī)應(yīng)采用氣動(dòng)元件作為驅(qū)動(dòng)裝置,將氣動(dòng)裝置輸出軸與模擬閥桿剛性連接,氣動(dòng)裝置只要在0.3MPa~0.8MPa氣源壓力下即可動(dòng)作,且氣動(dòng)裝置壽命長,易控制和維護(hù),符合節(jié)能和環(huán)保要求。氣動(dòng)裝置可采用往復(fù)型或旋轉(zhuǎn)型。

5.2 測量試驗(yàn)參數(shù)的構(gòu)想

由于氣源是壓縮空氣,氣體經(jīng)容器出口減壓閥減壓和過濾后輸出的是恒定氣壓值,測量閥桿和填料間的摩擦力可以通過采集作用于氣缸上的氣源壓力,由壓力變送器進(jìn)行轉(zhuǎn)換,經(jīng)數(shù)據(jù)處理后即可得到摩擦力值。這樣可以避免使用感溫靈敏的拉壓力傳感器。

式中:f——摩擦力,N;

F——?dú)庠磯毫Γ琈Pa;

S——?dú)飧酌娣e,cm2;

u——填料摩擦系數(shù)。

隨著傳感技術(shù)的發(fā)展,國內(nèi)已研制出耐高溫壓力傳感器(最高工作溫度可達(dá)攝氏150度)。測量填料預(yù)緊力的傳感器在有冷卻條件下可考慮選擇配置。

由于預(yù)緊力的大小直接影響到閥桿與填料問的摩擦力,預(yù)緊力大,填料密封性能好,和閥桿之間的摩擦力增大,閥門啟閉力矩增加,填料使用壽命短。因此選擇合適的預(yù)緊力,關(guān)系到閥門的啟閉力矩和填料的使用壽命。現(xiàn)實(shí)情況很少有閥門制造企業(yè)用傳感器去測量填料的預(yù)緊力的,多數(shù)選用氣動(dòng)扳手。由于在給定的氣源壓力下,氣動(dòng)扳手力矩恒定,預(yù)緊力恒定。因此可以采用用力矩扳手?jǐn)Q緊填料壓蓋螺母,通過填料壓套給填料施加預(yù)緊力。隨著試驗(yàn)介質(zhì)溫度的升高,填料可能產(chǎn)生松弛現(xiàn)象引起介質(zhì)泄漏,這就要求在達(dá)到給定的介質(zhì)壓力和溫度時(shí),用力矩扳手去擰緊填料壓蓋螺母,直至填料密封為止,記錄下達(dá)到密封時(shí)的力矩值。然后就可以進(jìn)行填料壽命試驗(yàn),試驗(yàn)次數(shù)可以用行程開關(guān)和電氣控制來實(shí)現(xiàn)。

壓緊力和扭矩的關(guān)系為:

式中:M——擰緊扭矩,N·m;

K——擰緊扭矩系數(shù);

P0——預(yù)緊力,N;

d——螺紋直徑,mm。

合適的填料預(yù)緊力矩參數(shù)對閥門制造企業(yè)和用戶尤為重要。

5.3 溫度和控制

隨著溫控技術(shù)的發(fā)展,溫度控制技術(shù)已不是技術(shù)難題,采用熱電偶和溫控器即可解決。關(guān)鍵是如何達(dá)到給定溫度,由于介質(zhì)有壓力甚至是高壓,采用內(nèi)置式電加熱已不現(xiàn)實(shí)。采用電熱鍋爐供給蒸汽,運(yùn)行成本大、壓力低。唯一可選擇的安全易行的還是采用定制外敷式電加熱器,將加熱器安裝在填料箱的表面,為了能達(dá)到給定的設(shè)計(jì)溫度,應(yīng)適當(dāng)增加填料箱的表面積,并采取保溫措施。也可采用火焰加熱方式,及將填料箱放置于火焰上進(jìn)行加熱,根據(jù)給定溫度對火焰大小進(jìn)行控制。

6.?dāng)?shù)據(jù)處理

通過數(shù)據(jù)采集,用計(jì)算機(jī)將數(shù)據(jù)進(jìn)行處理。可以得出閥桿和填料之間的摩擦力;填料的預(yù)緊力;泄漏率待終止試驗(yàn)系統(tǒng)冷卻后采集;填料的磨耗量用天平稱重獲得。

式中:WN——閥桿開啟N次后填料磨耗量,g;

W1——試驗(yàn)前填料質(zhì)量,g;

W21——試驗(yàn)后填料質(zhì)量,g。

7.安全防護(hù)

由于填料箱有壓力,填料損壞時(shí)會(huì)有大量的過熱蒸汽和過熱水從填料函噴出,因此安全防護(hù)措施必不可少,試驗(yàn)機(jī)周圍應(yīng)安裝防護(hù)板,試驗(yàn)時(shí)應(yīng)透過防護(hù)板上的觀察玻璃窗口(玻璃應(yīng)采用鋼化玻璃)進(jìn)行觀察,也可通過攝像裝置進(jìn)行觀察。試驗(yàn)人員應(yīng)穿長袖工作服,配防護(hù)眼睛和隔熱手套進(jìn)行試驗(yàn)過程中的操作,以免造成燙傷事故發(fā)生。

上海氣動(dòng)調(diào)節(jié)閥-天沃,與您資料共享!