閘閥結構分類有多種不同方式,其主要區別是所采用的密封元件結構形式不同。根據密封元件的結構,常常常常把閘閥分成幾種不同的類型,而最常見的形式是平行式閘閥和楔式閘閥;根據閥桿的結構,還可分成明桿閘閥和暗桿閘閥。

1.平行式閘閥

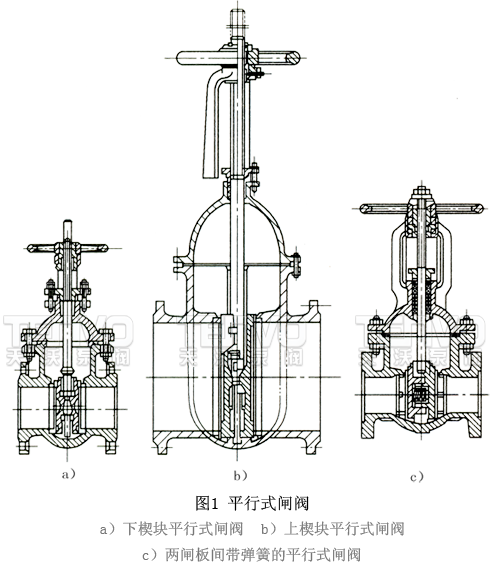

平行式閘閥的兩密封面與管道軸線相垂直,即兩個密封面相互平行的閘閥,如圖1所示。

在平行式閘閥中,以帶推力楔塊的結構最為普通,圖1-a、b即為帶有一個位于兩閘板中間的雙面推力楔塊的平行式閘閥,適用于低壓,中、小口徑(DN50~400mm)的閥門。圖1-c為兩塊閘板間帶有彈簧的平行式閘閥。彈簧能產生必要的預壓緊力,有利于閘板的密封。除此之外,還有帶機械裝置(如杠桿、螺桿機構等)使閘板推開的平行式閘閥和只有一個密封副的單向平行式閘閥等,這些結構目前僅在特殊工作條件下使用。

2.楔式閘閥

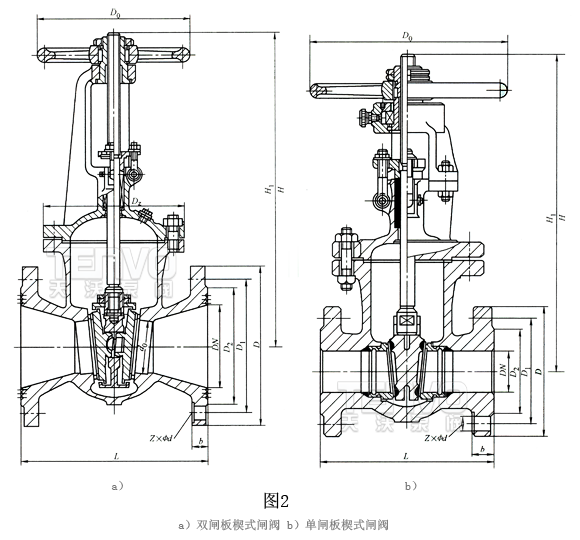

楔式閘閥的兩密封面與管道軸線成某種角度,即兩個密封面成楔形的閘閥,如圖2所示。其密封面的傾斜角度一般有2°52′、3°30′、5°、8°和10°等幾種,傾斜角度的大小主要取決于介質溫度的高低,一般工作溫度愈高,所取的角度應愈大,以減少溫度變化時發生閘板楔住的可能性。

在楔式閘閥中,又可分為雙閘板、單閘板和彈性閘板。

圖2-a為雙閘板楔式閘閥。這種閥門在水和蒸汽管道中用的較多。其結構的優點是:

a、對密封面角度的精度要求較低。

b、溫度升高不易引起把閘板楔住的現象。

c、密封面磨損時可以加墊片補償。

這種結構的缺點是:

a、零件較多;

b、用在粘度較高的介質中,容易產生粘結,影響密封性能;

c、上、下擋板常年銹蝕后閘板容易脫落。

圖2-b為單閘板楔式閘閥,這種閥門結構簡單,使用可靠,但對密封面角度的精度要求較高,加工和維修比較困難,溫度升高時閘板楔住的可能性較大。

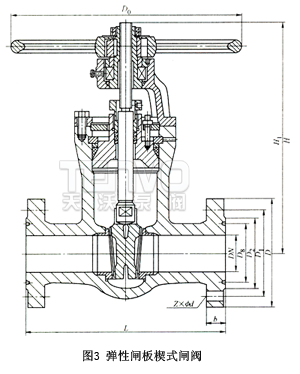

圖3為彈性閘板楔式閘閥。這類閘閥既具有單閘板楔式閘閥結構簡單、使用可靠的優點,又能產生微量的彈性變形來彌補密封面角度在加工過程中產生的偏差,改善了工藝性能,同時在高溫介質中使用,閘板又不易被楔住。因此,這種結構已廣泛使用。

3.明桿閘閥(升降桿)

這種閘閥的閥桿螺母設在閥蓋或支架上,啟、閉閥門時,用旋轉閥桿螺母來實現閥桿的升降,如圖1和圖2所示。這種結構中閥桿的螺紋部分不與介質接觸,不易被介質腐蝕,同時又有利于閥桿螺紋部分的潤滑,因此,被廣泛選用。

4.暗桿閘閥(旋轉桿閘閥)

這種閘閥的閥桿螺母在閥體內與介質直接接觸,啟閉閥門時,用旋轉閥桿來實現,如圖4所示。這種結構的唯一優點是啟閉時閘閥的高度不改變,因此,安裝空間較小,適用于大口徑閥門和安裝空間受限制的管路上,如地下管線。但該類閥門必須安裝開閉指示器,以顯示閥門的開度。這種結構的缺點是閥桿螺紋直接與介質接觸,易被介質腐蝕,同時又無法潤滑,因此,容易損壞。

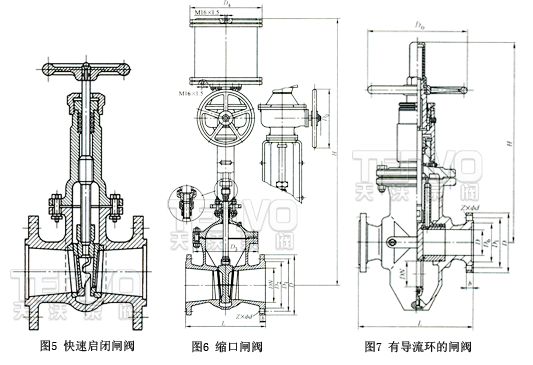

此外,還有閥桿既作旋轉又作升降運動的閘閥,如圖5所示。這種結構的閥門,在閥桿上制成左旋和右旋兩種螺紋,閥桿旋轉一周,閘板的位移等于兩種螺紋的螺距之和,因此,啟閉迅速,但這種結構的閘閥較少應用。

在閘閥中還有一種結構,即閥體內的通道直徑不同,在閥座密封面處的直徑較小,法蘭連接處的直徑較大,稱為縮口閘閥,如圖6擊所示。這種閘閥結構體積小,重量輕,但流阻較大,適用于對流阻要求不嚴的管路上。

縮口閘閥在石油系統的管路上不允許采用;一般應用較多的是蒸汽和水的管道。由于其通徑收縮,使零件尺寸減小,啟、閉所需的力矩也相應減小。但通徑收縮后,流體阻力損失增大。為了盡量減少介質流經縮口時的流體阻力損失,可采用導流環裝置。圖2-7所示就是帶有導流環的閘閥。

目前,在石油、化工系統,特別是在石油、天然氣的長輸管線上,廣泛采用帶浮動閥座的平板式閘閥。這種平板式閘閥流體阻力小,密封性能可靠,壽命較長,能通清管球清洗管道,適用于大型、高參數和有自動化要求的管路上。

這種類型的閘閥有導流孔和不帶導流孔之分。帶導流孔的平板式閘閥主要用于要對管線進行清潔的石油、天然氣管路上,不帶導流孔的平板式閘閥適用各種管路上作為啟閉裝置。這種閘閥的制造工藝比較簡單,易于實現自動化生產。