由于大口徑閘閥閥體容納閘板的內腔通常為扁圓形或接近橢圓形的異形容器,所以它的變形較大,如大圓和小圓的倒角處會出現應力集中。針對這些情形,通過采用在閥體內腔外圍加筋的方案來解決這些問題。本文以閥體最大等效應力為目標函數,加強筋的結構尺寸為設計變量,采用有限元軟件ANSYS—Workbench的DX模塊中的確定性優化方怯對筋的結構尺寸進行優化,使筋的結構分布更合理,使得整個閥體變形協調,最大等效應力顯著下降。

1.閥體有限元模型建立及優化分析過程

1.1 三維參數化模型的建立

閥體的參數化模型應該能準確反映結構的實際狀況,即其形狀、邊界條件和載荷與實際情況要保持一致,同時在保證計算精度的情況下,模型應盡可能簡化。因此在建模過程中對閥體的一些不影響總體性能的特征進行了簡化處理,忽略了一些不必要的倒角,最后的計算模型。

閥體的材料為WCB,材料特性為:楊氏彈性模量E=206GPa,泊松比μ=O.25,材料的許用應力[σ]=120.69MPa。

以閥體為分析對象,模擬閥體在水壓試驗時的受力狀況。閥體在水壓試驗時,在閥體進出口兩端法蘭施加固定約束,中法蘭施加y方向約束;根據閥門水壓試驗要求,按設計壓力的1.5倍在閥體內表面施加7.5MPa壓力作為計算壓力。

依據圖紙建立大口徑閘閥,進行有限元單元劃分,有限元網格單元的類型為10節點四面體,單元基本大小為30mm,單元總數目為30383個。

1.2 計算結果

經計算機求解后,得到由第三強度理論為基礎的閥體等效應力。閥體最大等效應力為151.65MPa,最大等效應力超出材料許用應力范圍,在閥體中腔有明顯的應力集中現象;閥體最大位移為0.14735mm,也出現在閥體中腔處。原因是此處形狀發生突變,并且截面為近似橢圓體形狀,受力狀況不好。因此,在閥體中腔外部加加強筋,以此增加閥體強度,降低閥體最大等效應力,位移變形量,使閥體變形協調。

1.3 加筋后的模型

根據閘閥中腔外壁的結構尺寸加三筋,三筋中靠近中法蘭的為第一條筋,往下依次為第二條筋和第三條筋,第一條筋處中腔外壁形狀接近圓形,筋設計成圓形;第二條筋和第三條筋設計成近似橢圓形。

加強筋有沿厚度方向和垂直于厚度的徑向方向。

在徑向方向,近似橢圓形結構尺寸主要由小圓半徑R1,大圓半徑R2,過渡倒角R6決定。

圓形結構尺寸由圓半徑R決定。分別以:

第一條筋的圓半徑r1=314.4mm為第一個參數;

第二條筋的小圓半徑r2=314.4mm,大圓半徑r3=1275mm,過渡倒角r4=200mm為第二,三,四個參數;

第三條筋的小圓半徑r5=314.4mm,大圓半徑r6=1230mm,過渡導角r7=100mm為第五,六,七個參數。

在厚度方向,分別以:

第一條筋的厚度h1=30mm為第八個參數;

第二條筋的厚度h2=30mm為第九個參數;

第三條筋的厚度,h3=30mm為第十個參數。

1.4 加筋后的計算結果

加筋后,進行力學分析,閥體最大等效應力下降為100.23MPa。閥體中腔處最大位移減小為0.086868mm。

加筋后,閥的質量由原來的616.3kg增加到654.4kg。筋的質量增加了38.1kg增加了6.18個百分點.閥體最大等效應力由151.65MPa下降為l00.23MPa,下降了33.9個百分點。并且應力分布更加均勻。閥體中腔處的位移也顯著下降。

但這還不是最理想結果,本文研究的大口徑閘閥閥體中腔為連續漸變的橢圓結構,其受力十分復雜,在其外部加的加強筋結構參數也多。我們不能盲目通過增加筋的厚度和橫向尺寸,來降低閥體的應力,這樣會增加閥體質量和成本;除此之外,閥體還受鑄造工藝。安裝要求的限制。因此,我們也不能盲目增加加強筋,有必要對加強筋的結構進行優化。即在一定的設計范圍內。尋求結構的最優解。因為合理的加強筋結構質量分布更能提高閥體強度與剛度。

2.閥體加強筋結構優化

2.1 影響闐體強度的加強筋結構參數化及其優化

以閥體質量約束條件下閥體最大等效應力更小化為目標函數,以閥體加強筋結構的尺寸作為設計變量,對閥體加強筋結構進行優化。本文僅以加強筋的六個主要參數來研究它們對閥體最大等效應力影響。

對加強筋r1,r3,r6,h1,h2,h3的進行參數化,分別以這些參數為優化變量進行優化。

(1)優化目標:閥體最大等效應力。

(2)加強筋結構參數化

第一條筋的半徑ds_R1為設計變量,初值為314.4mm,根據螺栓安裝要求確定優化范圍為290~330/mm;

第二條筋的大圓半徑ds_R2為設計變量,初值為1275mm,根據閥安裝要求確定優化范圍為1250~1310/mm;

第三條筋的大圓半徑ds_R3為設計變量,初值為1230mm,根據閥安裝要求確定優化范圍為1210~1270/mm;

第一條筋的一半厚度ds_FD1為設計變量,初值為15mm,根據螺栓安裝要求確定優化范圍為7~15/mm;

第二條筋的一半厚度ds_FD2為設計變量,初值為15mm,根據鑄造要求確定優化范圍為7~20/mm;

第三條筋的一半厚度ds_FD3為設計變量,初值為15mm,根據鑄造要求確定優化范圍為7~20/mm。

(3)優化方法:采用一階優化方法,即通過對目標函數添加罰函數將有約束的多變量非線性規劃問題變成無約束的非線性規劃問題,以因變量對設計變量的偏導數來決定搜索方向,自動運行優化程序,在優化的每一次循環中都對模型重新劃分網格,完成優化分析。

(4)參數的靈敏度分析

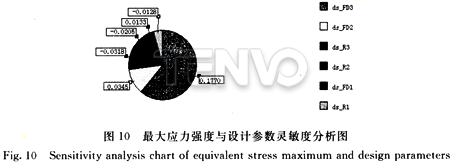

由圖10可知,參數的靈敏度顯然不同,FD3即第三條加強筋厚度的靈敏度最高為O.1770,R1即第一條加強筋半徑的靈敏度最低為-0.0128。同時這些參數的靈敏度符號不同,有正負之分,正號表示隨參數的增加,閥體最大等效應力在減小,負號表示隨參數的增加,閥體最大等效應力在增加。在本文指定的設計參數中,閥體第三條加強筋厚度對閥體最大應力的影響所占的比重最大;其次為第二條加強筋厚度和第二、三條加強筋大圓半徑;第一條加強筋的厚度和半徑兩個參數對閥體最大等效應力的影響比重最小。

(5)參數對閥體最大等效應力的影響

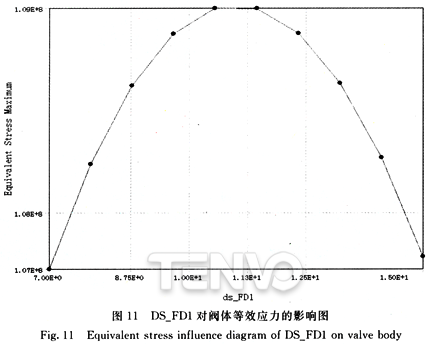

第一條加強筋設計變量ds_FD1接近11mm時,閥體最大等效應力最大,當偏離這個值時,應力減小很快。如圖11所示。

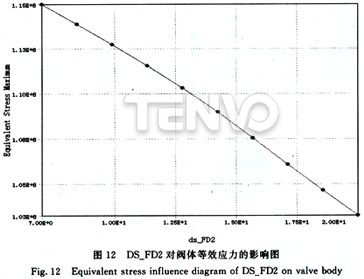

第二條加強筋設計變量ds_FD2逐漸增大時閥體最大等效應力逐漸減小。如圖12所示。

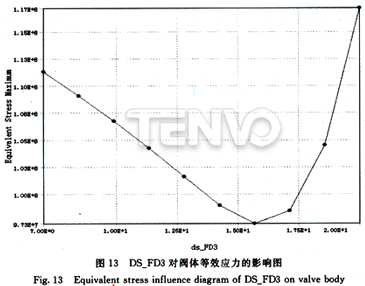

第三條加強筋設計變量ds_FD3接近16mm時,閥體最大等效應力最小,當偏離這個值時,應力上升很快。如圖13所示。

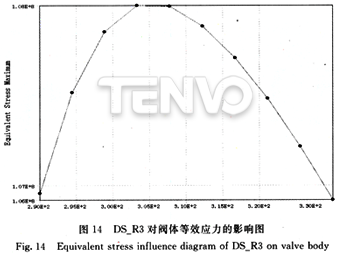

第一條加強筋設汁變量ds_R1接近305mm時,閥體最大等效應力最大,當偏離這個值時,應力減小很快。如圖14所示。第二、三條加強筋與第一條加強筋情形相似。

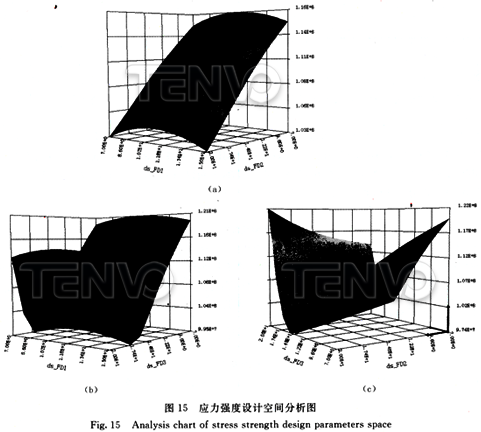

以上是單個參數對閥體最大等效應力的影響,下面是兩個組合參數對閥體最大等效應力的影響即應力強度設計空間,如圖15所示。

經優化后得到設計變量的優化值:

第一條筋的半徑R1,由初值為314.4mm變為324.55mm;

第二條筋的大圓半徑R2,由初值為1275mm變為1301mm;

第三條筋的大圓半徑R3,由初值為1230mm變為1258.5mm;

第一條筋的一半厚度FDl,由初值為15mm變為8.9261mm;

第二條筋的一半厚度FD2,由初值為15mm變為10.458mm;

第三條筋的一半厚度FD3,由初值為15mm變為17.946mm;

由此,我們求得在一定的設計范圍內,加強筋結構合理分布的最優解。

優化后第一、二條筋的厚度減小,第三條筋的厚度增加;第一條筋的半徑和第二、三條筋的大圓半徑都有所增大。

2.2 結構優化后計算結果

優化后的模型進行對有限元分析,材料、網格劃分、約束與載荷同改進前相同。

進行優化以后,閥的由原來的質量616.3Kg增加到660.9Kg,筋的質量增加了44.6Kg增加了7.2個百分點,閥體最大等效應力由151.65MPa下降為97.33MPa,下降了35.82個百分點;閥體中腔處最大位移減小為O.082023mm。加強筋優化前后結果比較,見表1。

3.結論

(1)閥體進行加強筋設計后,其閥體強度得到了改善,改進后的閥體等效應力最大值下降了33.9%;閥體中腔處最大位移減小。

(2)利用確定性優化方法優化筋的結構尺寸后,使加強筋結構更合理,閥體最大等效應力更顯著下降,下降35.82%:且應力分布更均勻;閥體中腔處最大位移減小,閥體變形更加協調,密封性能得到很大改善。

(3)利用有限元軟件ANSYS優化分析模塊對大口徑閘閥閥體進行結構的優化,大大縮短閥門設計周期,提高設計效率,使閥體結構設計合理。

上海減壓閥-天沃,與您資料共享!