1.前言

2008年,在對某地液化天然氣(LNG)接收站項目進行管道安裝監檢中發現,從國外進口的一批低溫不銹鋼截止閥,在與管道對接焊接后,經射線檢測發現,焊縫靠近閥門側的熱影響區和母材區域發現大量的條形和圓形缺陷。本文就缺陷產生的原因,進行一些粗淺的分析。

2.問題的提出

該液化天然氣(LNG)接收站項目屬于國家重點工程,建設單位、安裝單位、監理單位的人員和資質均符合國家相關規定。其中焊接和無損探傷是整個工程質量控制的關鍵所在,故在項目正式開始前就分別制訂了詳細、完整的焊接和無損探傷工藝規程,相關的作業人員也進行了嚴格的培訓和考核。

該工程中涉及的低溫不銹鋼管道,材料為304L,介質為液化天然氣,設計壓力1.85MPa。項目中規定的主要閥門的設計、制造標準為:ASME B16.25對焊接頭、ASME B16.34法蘭和對焊端面閥門、BS 1873鋼制截止閥和止回閥(法蘭和對焊端)等。

根據資料審核和現場查看,該批從國外進口的閥門為低溫不銹鋼截止閥,規格型號為6”—150Lb和8”—150Lb,材料為CF8,總數量為73臺。閥門在進入現場前經過業主驗收,廠家提供了閥門質量證明書,同時進口產品的商檢也符合要求。安裝單位在安裝前也對這批閥門外觀進行了檢查,并按GB50235—97《工業金屬管道施工驗收規范》中的要求,對閥門進行了5min壓力為3.0MPa的水壓強度試驗和壓力2.0MPa的密封性試驗,均合格。

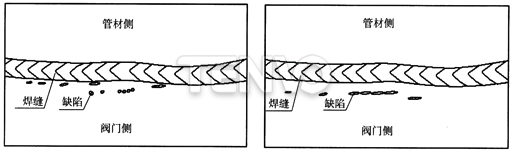

在確認閥門和管材均為合格產品后,根據工程進度安排,對管材和閥門進行了組對焊接。焊接完成后,對焊接接頭進行100%X射線檢測,按照JB/T4730.2—2005標準,評定級別Ⅱ級,結果發現近30%的底片中,在有效評定區域內,閥門側的熱影響區和母材區域存在大量的條形和圓形超標缺陷,而管道一側及焊縫熔合區的缺陷符合標準范圍。

問題出現后,業主及時與閥門供應商取得了聯系,該供應商很快派人前往項目現場,帶來了在生產該批閥門時委托當地的檢測機構所做的閥體、閥蓋的射線檢查報告。該批部件采用的無損檢測標準為ASME B16.34(參考ASTM E—446),從提供的射線檢測報告看,該批閥門的鑄件(閥體、閥蓋)合格(由于外方未帶底片,故未能對底片進行復審)。

既然閥門和管材均合格,為何焊接后產生如此大量的缺陷?我們排除了焊接缺陷產生的種種可能性,最后將目光集中在閥門鑄鋼件所采用的無損檢驗標準上。

3.原因分析

(1)缺陷的圖形如下:

(2)目前對閥門鑄鋼件進行射線照相檢驗標準國內和國外都有。本批進口閥門鑄鋼件無損檢測采用的標準是ASME B16.34 —2004,驗收參考ASTM E—446《厚度等于和小于2in的鋼鑄件的標準參考射線照片》,合格等級見表1。

| 缺陷類型 | 種類 | 驗收的比較圖片E-446 |

| 氣孔 | A | A2 |

| 夾砂 | B | B3 |

| 縮孔1型 | C | CA2 |

| 縮孔2型 | C | CB3 |

| 縮孔3型 | C | CC3 |

| 縮孔4型 | C | CD4 |

| 熱裂和裂紋 | D、E | 無 |

| 夾渣(鑄模、型芯) | S | 無 |

ASME B16.34—2004 (參考ASTM E446)采用的是驗收的比較圖片的形式,標準中對各類缺陷有各種圖片,用戶通過將RT底片與標準片比較,進行缺陷定級。對焊接坡口,無具體的等級規定,也籠統采用鑄件評級標準。

如果按上表對閥門焊接坡口部位進行驗收,則各類缺陷的等級為2級~4級。該等級對鑄件本體來說可以接受,但對將與管材進行焊接的閥門焊接坡口處則等級偏低。

根據現場施工的經驗,一般焊接式的鑄鋼閥門其坡口處如按照ASME B16.34—2004 RT檢驗,控制等級為1級~2級方可滿足管道施焊的要求。

(3)如果該批閥門的鑄件采用國內標準進行射線檢測和評級,情況如下:

目前國內閥門鑄件的標準為GB/T 12230—2005~通用閥門不銹鋼鑄件技術條件》、JB/T 7248—1994《閥門用低溫鋼鑄件技術條件》。其中引用的無損探傷標準為GB/T 5677《鑄鋼件射線照相及底片等級分類方法》和JB/T 6440—1992《閥門受壓鑄鋼件射線照相檢驗》。JB/T 6440中規定鑄鋼件不允許有裂紋及內冷鐵、泥芯撐未熔合缺陷存在。鑄鋼件RT驗收合格等級應不低于表2規定:

| 缺陷類型 | 壁厚,mm | |

| <51 | ≥51 | |

| 合格等級 | ||

| 氣孔 | 2 | 3 |

| 夾砂或夾渣 | 3 | |

| 縮孔、縮松 | 2(線狀),3(樹枝狀) | |

該標準中還明確:對于與管道焊接連接的閥門,即焊接坡口的驗收等級,應提高一級或根據供需雙方協議執行;供需雙方有協議時,鑄鋼件的射線檢測等級按協議執行。

(4)該批閥門焊接坡口處如果按ASME B16.34—2004射線檢測標準進行檢驗,適用的控制等級應定為1級~2級。如果按JB/T 6440標準進行檢查,適用的等級為:氣孔1級、夾砂或夾渣2級、線狀縮孔縮松1級、樹枝狀縮孔縮松2級。由于選用標準體系的不同,造成對焊接缺陷的評定結果出現較大的差異。

4.對該批閥門的處理情況

對該批進口閥門進行現場返修或退貨。要求國外供應商提供補焊的工藝評定和工藝規程。我方進行審核確認后,由國外供應商進行補焊。補焊后重新射線照相檢測,達到評定標準的予以接收。補焊只允許進行一次。反之,做退貨處理。

5.結束語

(1)通過上述分析,可以看出,本批閥門與管道焊接后在閥門側熱影響區和母材區產生大量圓形和條形缺陷的原因,是閥門制造商在閥體生產過程中和進行射線檢測時,對適用的技術標準和規范沒有透徹理解,所提供的焊接閥門從材質到射線檢測報告雖然合格,但并不適用閥門與管道焊接坡口處的質量要求。

(2)區別于國家標準,國外如:APl600、APl6D、BSl873等閥門設計、制造標準中,對閥門焊接坡口的RT檢驗等級均無特別規定,一般均建議與用戶協商而定。在工程實踐中,如果閥門為焊接端,業主在采購訂貨時,尤其是從國外進口時,必須在采購合同中明確相關的無損探傷方法、部位、標準、驗收等級等技術條件。

(3)在選用國外閥門時,應控制鑄鋼閥門端口20mm范圍內缺陷的尺寸。滿足焊接后焊縫射線檢測標準的要求。

(4)建議對進口閥門制訂完整的驗收規范和標準。