1.概述

殼牌粉煤氣化(SCGP)技術(shù)是當前世界范圍內(nèi)已工業(yè)化的煤氣化技術(shù)中最先進的,尤其是粉體處理技術(shù)和控制系統(tǒng)均有全新的設(shè)計理念,其中大量使用了邏輯順序控制,而順序控制最終是通過閥門的準確動作來實現(xiàn)。氣化裝置粉體單元通過粉煤儲罐、放料罐與給料罐之間的鎖斗閥、平衡閥和泄壓閥的周期性隔離、連通、排放實現(xiàn)煤粉的傳送,該順序控制無需或只需極少的人工干預(yù)。

由此可見,鎖斗閥能否正常工作直接關(guān)系到氣化爐的給料能否順利進行,對其故障原因的分析及解決對保障氣化裝置的長周期安全運行有著重要的意義。

2.鎖斗閥的參數(shù)和工況

公稱通徑:DN300,壓力等級:PNl0.0,工藝介質(zhì):氮氣+粉煤,操作溫度:80℃,操作壓力:4.7Mpa,密封等級:V級,閥門動作頻次:開關(guān)各1次/20分鐘。

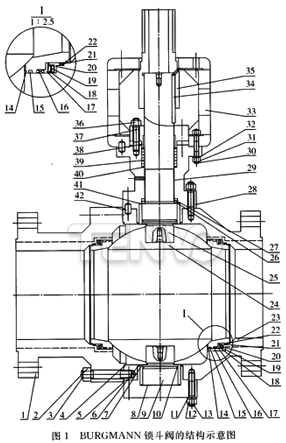

3.BURGMANN鎖斗閥的結(jié)構(gòu)和性能特點

安慶粉煤氣化裝置上使用的進口鎖斗閥是BURGMANN公司生產(chǎn)的全通徑硬密封固定球閥。BURGMANN鎖斗閥的結(jié)構(gòu)見圖l。其閥體為兩塊式,材質(zhì)WCB,流道內(nèi)襯雙相鋼耐磨套,閥體設(shè)吹掃口。球體側(cè)裝,上下轉(zhuǎn)軸的凸輪狀頭部插入球體,轉(zhuǎn)

軸由閥蓋中的軸套定位。密封副由碟簧預(yù)緊的閥前密封型閥座和球體組成,球體和閥座的基材為雙相鋼2205,密封面噴焊鎳基合金,硬度HRC60。閥座帶刮掃刃,防止固體顆粒進入密封面。閥門配單缸雙作用單撥叉氣動執(zhí)行器。

BURGMANN 鎖斗閥為介質(zhì)上游密封型固定球閥,介質(zhì)壓差對球體的推力通過閥桿傳遞到閥體上,壓差使上游閥座貼緊球體而密封,啟閉扭矩受壓差影響小。

4.BURGMANN 鎖斗閥故障統(tǒng)計、分析和改進措施

4.1 鎖斗閥故障統(tǒng)計

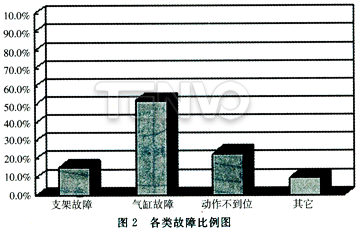

鎖斗閥在頻繁動作過程中,特別是運行一年后多次出現(xiàn)故障。根據(jù)統(tǒng)計:2007年1月25日—2009年8月20日,4臺粉煤線鎖斗閥共出現(xiàn)故障54次,2007—2009年裝置在運期間日平均故障率見表1,各類故障所占比例見圖2。

根據(jù)圖2,鎖斗閥故障歸納為以下幾類:(1)支架開裂和扭曲變形;(2)氣動執(zhí)行器活塞桿斷、輸出軸銅套和撥叉嚴重磨損;(3)閥門開關(guān)不到位等。

| 序號 | 故障次數(shù) | 裝置實際運行時間(天) | 在運期間日平均故障率(%) |

| 2007年 | 13 | 179 | 7.26 |

| 2008年 | 40 | 246 | 16.26 |

| 2009年 | 1 | 122 | 0.82 |

4.2 支架故障

閥門氣動執(zhí)行器支架扭曲變形,四角開裂。

4.2.1 支架故障分析及造成的后果

在原支架三維模型的氣缸連接面加載扭矩5292N—m(此數(shù)據(jù)為進口廠商提供),固定支架底面,對支架進行有限元分析,分析如下:(1)支架下角應(yīng)力最大,且和材料屈服應(yīng)力相近,導(dǎo)致下角易開裂;(2)四角位移最大,為0.12mm;(3)原支架易變形損壞,導(dǎo)致氣缸輸出軸與閥桿不對中,引起氣動頭零件磨損。

4.2.2 支架改造

支架加固改進:(1)保證支架安全系數(shù)大于4;(2)支架四角位移下降一個數(shù)量級。支架改造后無變形扭曲和四角開裂現(xiàn)象。

4.3 氣動頭故障

撥叉式氣動頭輸出軸銅套磨損、活塞桿斷裂、撥叉開裂。

4.3.1 氣動頭故障分析及造成的后果

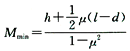

(1)撥又氣動頭理論計算基礎(chǔ)

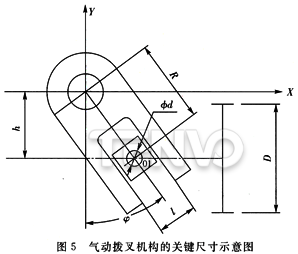

單撥叉機構(gòu),其輸出轉(zhuǎn)矩的計算見下式,尺寸幾何含義如圖5。

式中:Q——撥叉機構(gòu)最小的輸出扭矩,N·mm;

Q——壓縮空氣對活塞的作用力(N);

Q=π/4*D2P

D——氣缸內(nèi)徑(mm);

h——氣動裝置輸出軸中心O到活塞桿的垂直距離(mm);

φ——輸出軸旋轉(zhuǎn)角(φ以O(shè)Y軸開始讀數(shù),逆時針為正,±45°);

R——輸出軸中心O到滑塊中心O1的距離(mm),R=h/cosφ;

l——撥叉槽寬(mm);

d——銷軸直徑(mm);

μ——氣動裝置摩擦系數(shù),取0.15。

(2)氣動頭的選型原則和進口氣動頭的原始數(shù)據(jù)

撥叉氣動頭的選型一般要求其最小輸出轉(zhuǎn)矩Mmin不小于M球max的1.5倍。機構(gòu)的效率按η=0.8,即按下式選擇鎖斗閥氣動頭Mminη=1.5M球max。

進口氣動裝置測繪數(shù)據(jù):銷軸直徑d=36,撥叉槽寬l=40,滑塊導(dǎo)向桿直徑50,h=100,活塞直徑D=430,廠商提供的球閥開閥扭矩M球max=5292Nm。

(3)進口氣動頭的校核

將進口鎖斗閥的閥門啟閉扭矩5292Nm,及其氣動裝置的參數(shù)l=40、d=36、h=100、D=430、μ=0.15、η=0.8代入計算公式Mminη=1.5M球max從而確定氣缸介質(zhì)壓力P=0.68MPa。

(4)氣動頭的故障分析

依據(jù)撥又氣動頭理論計算、選型原則、撥又氣動頭的原始數(shù)據(jù)進行校核得出:鎖斗閥要正常啟閉,進口閥門的氣動裝置的氣壓應(yīng)該為7kg/cm2 ,考慮到閥桿進煤粉和球與閥座之間的磨損加劇,該氣源壓力可能需要進一步加大。可見進口氣動頭選型偏小,導(dǎo)致氣動頭長期在高氣壓狀態(tài)下頻繁啟閉,再加上支架變形損壞引起的氣缸輸出軸與閥桿不對中,進一步造成氣動執(zhí)行器零件的磨損和損壞。

4.3.2氣動頭的改進措施

(1)改造氣動頭,使其在4kg/cm2~5kg/cm2的氣壓下輸出與閥門匹配的扭矩。

(2)對易損部件采用耐磨材料,如氣缸輸出軸套材質(zhì)改為球墨鑄鐵。

4.4 閥門開關(guān)不到位或卡死

閥桿卡澀,造成球體轉(zhuǎn)動不到位或無法轉(zhuǎn)動。

4.4.1 閥桿卡澀原因分析及造成的后果

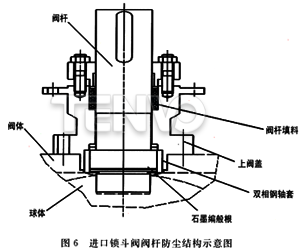

閥桿卡澀原因分析見圖6:(1)閥桿僅有一道防塵環(huán),該環(huán)一旦磨損,煤粉進入“閥桿與軸套”以及“閥桿與止推墊”之間的間隙,煤粉逐漸壓結(jié),造成閥桿卡澀,閥門動作困難;(2)軸套和閥桿咬合:軸套和閥桿材質(zhì)都是雙相鋼,出現(xiàn)咬合現(xiàn)象,導(dǎo)致閥門動作困難。

4.4.2 閥桿卡澀的改進措施

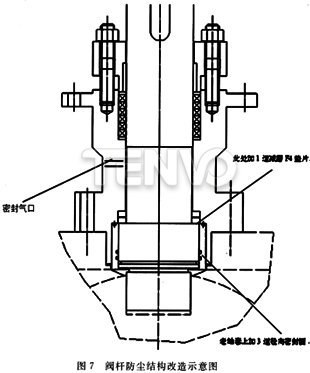

改進措施見圖7:(1)閥蓋加密封氣口,通入稍高于介質(zhì)壓力的高壓氮氣(密封口第一道閥后必須加單向閥,以防介質(zhì)污染氮氣系統(tǒng)),防止粉體進入閥桿和軸套間隙;(2)軸套多加幾道耐磨密封環(huán),防止粉體進入;(3)軸套改為和閥桿相異的材料一耐磨合金,防止軸套和閥桿咬合。

5.結(jié)語

通過加強支架、增大氣缸輸出扭矩、閥蓋加密封氣防塵等改造措施,大大地降低了進口鎖斗閥的運行故障,位號為12XV0232的進口鎖斗閥,自2009年4月運行以來只出現(xiàn)1次故障。

特別是在分析以上原因和總結(jié)改造經(jīng)驗的基礎(chǔ)上進行的鎖斗閥的國產(chǎn)化改造,取得了很好的效果,最早一臺國產(chǎn)化閥門已運行8個多月無故障,不僅探索了鎖斗閥國產(chǎn)化的路子、大大降低了故障率和檢維修費用,也為氣化裝置的安全穩(wěn)定運行奠定了基礎(chǔ)。

天沃-硬密封蝶閥,與您資料共享!