低溫閥不僅應符合BS 6364.的規定,同時還要符合相應]]>

低溫閥不僅應符合BS 6364.的規定,同時還要符合相應的產品標準的規定。BS 6364標準的適用范圍是:

①DN≥15 mm,其公稱尺寸最大值由相應的產品標準確定;

②溫度范圍是-50℃~-196℃。

試驗項目包括:①殼體試驗;②殼體密封試驗;③閥座密封試驗;④低溫試驗。

(1)殼體試驗

低溫閥殼體試驗的方法和要求與普通閥門相同。但要注意兩點:①對于奧氏體不銹鋼閥門,水壓試驗所用

水的氯化物含量不應超過30×10-6(ppm);②水壓試驗后,閥門的每個零部件應徹底洗凈并清除油漬。

(2)殼體密封試驗

水壓或氣壓殼體試驗后,在閥體和閥蓋的連接處,閥門的填料處擦上肥皂或浸入水中,用干燥的無油空氣或氮氣進行殼體密封試驗。其余與普通閥門相同。

(3)閥座密封試驗

用干燥的無油空氣或隋性氣體進行試驗,其余與普通閥門相同。

(4)低溫試驗

船用的閥門應做低溫試驗。對于所有其他用途的閥門,只是在用戶提出要求的時候才進行低溫試驗。低溫試驗的溫度為-196℃。試驗方法、試驗步驟及試驗要求如下:

1)試驗前的準備

①清除閥門零件的油漬,將它們擦干并在干凈、沒有灰塵和油漬的環境下將閥門安裝好。

②將螺栓擰緊到預定的力矩值或拉力值,并記錄下該值。

③用合適的熱電耦與閥門連接,從而能在整個試驗過程中監控閥體、閥蓋的溫度。

2)試驗

①圖2—47是低溫試驗裝置。將閥門安裝在試驗容器內并連接好,要確保閥門填料處在容器頂部沒有汽化氣體的位置。

②在室溫下用氦氣以最大閥座試驗壓力進行初始的系統驗證試驗,以確保閥門是在合適的狀態下,然后開始進行試驗。

③將閥門浸入液氮中進行冷卻,液體的水平面至少遮蓋住閥體與閥蓋的連接部位。在整個冷卻過程中一直向閥門提供氦氣。在冷卻過程中,用安裝在適當位置上的熱電偶對閥體和閥蓋

的溫度進行監控。

④當閥體和閥蓋的溫度達到-196℃時,進行下述a)~e)的程序:

a)閥門在試驗溫度下至少浸1h,直到所有的溫度都已達到穩定。用熱電偶測定溫度以確信閥門的溫度達到均勻。

b)在試驗溫度下重復②所述的初始驗證試驗。

c)打開、關閉閥門20次,至少應測定第一次和最后一次操作時的開啟力和關閉力。

d)在閥門的進口側進行閥座壓力試驗。能夠雙向密封的閥門,對兩個閥座分別進行試驗。從表2-24所給的增量值逐步升壓,直到升至額定的閥座試驗壓力。

| 公稱壓力 PN/MPa | 增量/MPa |

| 2.0 5.0 6.4 10.0 |

0.35 0.75 1.0 2.0 |

在閥座額定值已由制造廠給定的情況下,則將制造廠所定的值作為額定的閥座試驗壓力。

在各壓力級下測定并記錄泄漏率。

流量計所測得的泄漏率不得超過200 mm3/s×DN(對于止回閥)及100 mm3/s×DN(對于所有其他閥門)。

e)使閥門處在開啟位置,關閉閥門出口側的針閥(見圖2-47),將閥腔中的壓力升至閥座試驗壓力。

將該壓力保持15 min,檢查閥門填料處及閥體與閥蓋連接處是否泄漏。應無可見泄漏。

⑤使閥門恢復到室溫,然后進行下列a)和b)的步驟,并將結果與④的結果比較。

a)重復進行②所述的氦氣驗證試驗。測定并記錄通過閥門的泄漏。

b)測定并記錄閥門的開啟力矩和關閉力矩。

⑥試驗完成后,在清潔、無塵的環境中將閥門拆開,以便檢驗所有零件的磨損和損壞情況。

天沃-氣動硬密封蝶閥,與您資料共享!

]]>為了保證低溫閥能在低溫下安全可靠地運行,在低溫]]>

為了保證低溫閥能在低溫下安全可靠地運行,在低溫閥的設計和制造方面有一些特殊的考慮和要求。同樣,低溫閥的試驗與普通閥門也有所不同。下面就JB/T 7749-1995《低溫閥門技術條件》和英國:BS 6364: R1998《低溫閥門》的試驗方法,試驗要求和試 驗裝置作簡略的介紹。

低溫閥門試驗(JB/T 7749-1995)

(1)試驗條件

低溫閥門的低溫試驗在常溫試驗合格后進行。

試驗前應消除閥門水分和油脂,擰緊螺栓至預定的力矩或拉力,記錄其數值。用符合試驗要求的熱電偶與閥門連接,試驗過程中監測閥體、閥蓋的溫度。低溫試驗冷卻介質為液氮與酒

精的混合液或液氮,試驗介質為氦氣。

(2)試驗步驟

1)低溫閥門試驗裝置見圖2-46。如圖所示,將閥門安裝在試驗容器里,并接好所有接頭,保證閥門填料處在容器上部,且溫度保持在O℃以上。

2)在常溫及最大閥門試驗壓力下,使用氮氣做初始檢測試驗,確保閥門在合適的條件下進行試驗。

3)將閥門浸入液氮與酒精的混合液或液氮中冷卻至閥門低溫工況溫度,其水平面蓋住閥體與閥蓋。

4)在低溫工況溫度下,按下列步驟進行操作:

①在試驗溫度下,浸泡閥門直到各處的溫度穩定為止,用熱電偶測量保證閥門各處溫度的均勻性;

②在試驗溫度下,重復2.11.1(2)-2)的初始檢測試驗;

③在試驗溫度和閥門的公稱壓力下,開關閥門5次做低溫操作性能試驗,配有驅動裝置的閥門按上述要求做動作試驗;

④在最大閥門試驗壓力下,按閥門的正常流向做閥門密封試驗,對于雙向密封的閥門應分別進行試驗,用流量計測量泄漏量時,其泄漏率應符合表2-23規定;

| 試驗項目 | 閘閥、截止閥、球閥、蝶閥 | 止回閥 | |||

| 低溫操作性能試驗 | 要求動作靈活,無卡阻、無爬行現象 | ||||

| 低溫密封性能試驗 | 填料密封性能試驗 | 試驗壓力/MPa | PN | ||

| 試驗持續時間/s | 900 | ||||

| 結果 | 無可見泄漏 | ||||

| 上密封試驗 | 試驗壓力/MPa | PN | |||

| 試驗持續時間/s | 900 | ||||

| 結果 | 無可見泄漏 | ||||

| 墊片密封性能試驗 | 試驗壓力/MPa | PN | |||

| 試驗持續時間/s | 900 | ||||

| 結果 | 無可見泄漏 | ||||

| 密封性能試驗 | 試驗壓力/MPa | PN | 0.2DN | ||

| 試驗持續時間/s | 300 | ||||

| 泄漏率/mL/s | 硬密封 | 0.1DN | |||

| 軟密封 | 無可見泄漏 | ||||

⑤閥門處在開啟位置時,關閉閥門出口端的針形閥(見圖2-46,并向閥體加壓至密封試驗壓力,保持15min,檢查閥門填料處、閥體和閥蓋連接處的密封性;

⑥閥蓋上密封的檢查,有上密封的閥門應做上密封試驗,試驗時閥門全開,兩端封閉,向閥內通入氦氣至密封試驗壓力為止,松開填料壓蓋,檢查上密封的密封性。

5)低溫性能的試驗結果應符合表2-23的規定。

6)將閥門恢復到環境溫度,重復2.11.1(2)-2)氦氣檢驗試驗,測量并記錄閥門的泄漏量、開關扭矩并把結果與2.11.1(2)-2)所得讀數進行比較。

7)試驗結束后,在干凈無塵的環境中拆閥,檢查拆卸的難易程度并檢驗各零部件的磨損和損壞情況。

8)低溫試驗合格的閥門應進行清潔、干燥,閥門處于關閉狀態。

天沃-電動硬密封蝶閥,與您資料共享!

]]>術語 1)清潔度 閥門整機內腔清潔程度,它以閥門內腔]]>

術語

1)清潔度

閥門整機內腔清潔程度,它以閥門內腔與介質接觸的表面(包括所有內件表面及不通孔)所附雜質和污物的

多少來衡量。

2)清潔度指標

被測閥門內腔所含雜質和污物的最大允許量。

3)恒量

被測物經反復烘干、稱量,使其質量達到恒定值。

4)混濁液

含有取樣部位雜質的清洗液。

清潔度指標

清潔度指標按下式計算:

式中:G——雜質和污物的最大允許值,g;

S——常數(按表2-20選取);

DN——被測閥門的公稱尺寸(當DN<25 mm時,按DN=25 mm計算),mm。

| 閥類 | 材料 | S |

| 閘閥、截止閥、節流閥、止回閥、排污閥 | 鍛鋼(包括鍛焊)、鍛銅 | 0.03 |

| 鑄鐵 | 0.04 | |

| 鑄鋼(包括板焊)、鑄銅 | 0.05 | |

| 球閥、蝶閥、旋塞閥、柱塞閥、氣瓶閥、隔膜閥、安全閥、減壓閥、疏水閥 | 各種材料 | 0.03 |

抽樣規定

1)被測閥門可在生產線的末端經檢驗合格的產品中隨機抽取,也可在成品庫中隨機抽取。

2)供抽樣最小批量和抽樣數量按表2-21的規定。

| 公稱尺寸DN/mm | 最小批量 | 抽樣數量 |

| <50 | 25 | 3 |

| 50~200 | 20 | |

| 250~350 | 15 | |

| 400~600 | 10 | 2 |

| 650~1000 | 4 | 1 |

| >1000 | 2 |

基本要求

(1)測定環境及測定人員

1)測定環境應清潔并與測定要求相適應。

2)測定人員應熟悉被測閥門的結構并掌握清潔度測定技術,測定時測定人員的衣、帽和雙手應清潔。

(2)測定器具、設備、清潔用具和清洗液

1)清洗用具應選用清潔的盆類、磁鐵、注射器、尼龍刷、畫筆等配合使用(不允許用難于烘干的棉紗、泡沫塑料等)。清洗用具清洗干凈后目測、手感應無異物。

2)濾網應選用GB/T 6003.1-1997((金屬絲編織網試驗篩》中規定的方孔篩網,其型號為SSW 0.063/0.045(相當于235目/in)。

3)烘箱應選用遠紅外線干燥箱或電熱鼓風干燥箱。

4)稱量用分析天平的感量,DN<50 mm的閥門用1/1000g,DN≥50 mm的閥門用1/100 g。

5)清洗液用煤油、洗滌劑或符合SH 0004《橡膠工業用溶劑油》規定的溶劑油。

測定方法

(1)準備工作

1)測定工作應在干燥、清潔的室內進行。

2)用SSW 0.063/0.045清潔濾網過濾清洗液。

3)將SSW 0.063/0.045濾網放入清潔的清洗液中清洗,取出待清洗液微干后,放入105℃±5℃的烘箱內,60min后取出,放入干燥器中冷卻30 rain后稱量,如此反復烘干稱量,直至連

續兩次稱量差值,對DN<50 mm的閥門不大于4/1000 g,對DN≥50 mm的閥門不大于1/100 g。此時記錄下該濾網的初始質量為G3。

4)取樣部位按表2-22的規定。

| 零件名稱 | 取樣部位 |

| 閥體、閥蓋 | 內表面及孔道 |

| 閥桿 | 在閥腔內的表面 |

| 啟閉件及內腔所有零件 | 表面 |

(2)測定步驟

1)擦凈非取樣部位的臟物,防止其落入清洗盆內。

2)拆開被測閥門,取出內腔全部零件,壓配件和不宜拆卸的連接件可不拆。

3)按表2—22規定的取樣部位,把零件放在清洗盆的上方用尼龍刷、畫筆和注射器等反復刷洗。清洗后取樣部位以目測、手感無異物。

4)用磁鐵吸出不通孑L等底部鐵屑,放入混濁液中,然后再沖洗干凈。

5)用潔凈的清洗液沖洗用過的尼龍刷、畫筆、盆類,將其雜質全部倒入上述混濁液中。

6)用SSW 0.063/0.045恒量的濾網過濾上述混濁液,收集全部雜質和污物。

7)將過濾后盛有雜質和污物的濾網放人105℃±5℃的烘箱內烘至60 min取出,再放人干燥器中冷卻60 min后,置于天平上稱量,對盛有雜質和污物的濾網多次烘干、冷卻、稱量,直至

連續兩次稱量差值,對DN<50 mm的閥門不大于4/1000 g,對DN≥50 mm的閥門不大于1/100 g。此時記錄下質量為G2。

(3)清潔度

1)清潔度(雜質和污物質量)按下式計算;

式中:G1——雜質和污物的實測質量,g;

G2——濾網、雜質和污物的總質量,g;

G3——濾網的初始質量,g。

2)清潔度的測定結果用所抽樣品清潔度的平均值表示。

天沃-金屬密封蝶閥,與您資料共享!

]]>頻次 每一臺閥門都應進行試驗。 如果通過關閉件上設]]>

頻次

每一臺閥門都應進行試驗。

如果通過關閉件上設置的小孔或閥座密封圈的周圍對腔體在開啟和關閉位置的過壓采取了保護措施,那么就不要求進行腔體泄壓試驗。

帶有內泄壓閥座的固定球球閥和直通式閘閥

帶有內泄壓閥座的固定球球閥和直通式閘閥的腔體泄壓試驗方法應為:

1)使閥門半開,閥門體腔內完全充滿試驗介質(水);

2)關閉閥門,使試驗介質(水)從閥門的每端試驗接口溢出;

3)對閥腔加壓,直到一個閥座泄放腔體壓力至閥端,然后記錄此泄放壓力;

4)對閥門另一個閥座泄壓的方式,繼續向閥腔加壓,直到另一個閥座泄放壓力,然后記錄其泄放壓力值;

泄壓壓力大于閥門額定壓力值的1.33倍時不泄放應予以拒收。

浮動球球閥

浮動球球閥腔體泄壓試驗方法應為:

1)使閥門半開,加壓至材料在38℃時規定的閥門額定壓力的1.33倍;

2)關閉閥門,閥門的進出口端排放至大氣壓;

3)閥門開至一半位置,監視腔體內試驗介質的泄放。

腔體內集有帶壓介質應予以拒收。

天沃-自力式調節閥,與您資料共享!

]]>對于API 6D球閥、非金屬密封平行式閘閥,管道介質為]]>

對于API 6D球閥、非金屬密封平行式閘閥,管道介質為烴類時,應進行抗靜電試驗。

抗靜電試驗的閥門數量至少為合同訂購閥門的5%。

試驗方法:在關閉件和閥體、閥桿和閥體之間的電阻應采用不超過12V的直流電源來測量,測量應在壓力試驗之前,閥門在干燥狀態下進行,其電阻值不超過10Ω。

天沃-閥門廠,與您資料共享!

]]>測量轉矩或推力時,閥座上不能有密封脂,密封脂作]]>

測量轉矩或推力時,閥座上不能有密封脂,密封脂作為主要密封手段除外。如組裝需要,可以采用黏度不超過SAE 10W的發動機油或相當的潤滑劑。

轉矩和推力試驗應在殼體水壓試驗之后進行,如有規定,也可在低壓氣密封試驗之前進行。

測量的轉矩或推力值應記錄,并不能超過制造商預定的轉矩或推力值。

球閥、閘閥(平行式閘閥、楔式閘閥)、旋塞閥

球閥、閘閥(平行式閘閥、楔式閘閥)、旋塞閥的最大操作轉矩應在下列狀態下,按買方規定的壓力或最大壓差進行測量。

1)體腔在大氣壓下,通道帶壓由開啟到關閉;

2)體腔在大氣壓下,關閉件兩側同時帶壓由關閉到開啟;

3)體腔在大氣壓下,關閉件一側帶壓由關閉到開啟;

4)體腔在大氣壓下,關閉件另一側帶壓由關閉到開啟。

截止閥

截止閥的最大操作轉矩應在下列狀態下,按買方規定的壓力或最大壓差進行測量:

1)體腔在大氣壓下,通道帶壓由開啟到關閉;

2)體腔在大氣壓下,關閉件兩側同時帶壓由關閉到開啟;

3)體腔在大氣壓下,關閉件(閥瓣)一側(閥門的人口端)帶壓,由關閉到開啟;

4)體腔在大氣壓下,關閉件(閥瓣)另一側(閥門的出口端)帶壓,由關閉到開啟。

蝶閥

蝶閥的最大操作轉矩應在下列狀態下,按買方規定的壓力或最大壓差進行測量:

1)體腔在大氣壓下,通道帶壓由開啟到關閉;

2)體腔在大氣壓下,關閉件兩側(蝶板)同時帶壓,由關閉到開啟;

3)體腔在大氣壓下,關閉件(蝶板)一側帶壓,由關閉到開啟;

4)體腔在大氣壓下,關閉件(蝶板)另一側帶壓,由關閉到開啟。

天沃-閥門廠,與您資料共享!

]]>通用閥門流量系數和流阻系數的試驗方法(JB/T 5296—1991]]>

通用閥門流量系數和流阻系數的試驗方法(JB/T 5296—1991)

術語

1)流量qν

單位時間內流經閥門的水的體積,m3/h。

2)穩流

隨著時間的變化,水流經測量截面的流量無明顯變化的流動。

3)速度ν

根據流量qv和管道內徑d計算的平均水流速度,m/s;

4)壓力損失△p

水流經閥門時的壓力降,Pa;

5)流量系數Kv

水流經閥門的兩端壓差為100 kPa時,某給定行程所流過以m3/h計的流量數值,介質密度取kg/m3。

6)流阻系數ζ

閥門壓力損失的一個無量綱系數。

7)管道長度L

閥前、后取壓兩孔之間的管道長度(不包括閥體長),m。

8)沿程阻力系數λ

水流通過管道的摩阻損失,是與雷諾數有關的一個無量綱系數。

試驗系統與試驗程序

(1)試驗系統

試驗系統見圖2-28。

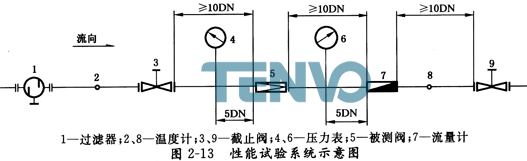

1)試驗段

連接試驗閥前和閥后的管道,其內徑應與試驗閥的公稱尺寸一致,圖中規定了管道的直管長度。

2)背壓裝置

保證閥后管道充水,并具有足夠壓力和防止氣蝕的閥后裝置。

3)流量計

用旋轉式或文丘里流量計測定閥或管道的流量,也可以用標定過的容器測定。

4)壓差測量裝置

測定壓力損失值(包括壓差儀表、接管等)。

5)取壓孔

管道上測量壓力的孔,取壓孔中心線應與管道軸心線垂直并位于水平位置。截面應當是圓形的,其邊緣應清潔,成銳角或微帶圓角、無毛刺,不形成線狀邊緣或其他不規則形狀。其孔徑應等于或小于0.1d,但不得小于1mm,最大不大于12mm。連接壓差測量裝置的管件橫截面積不小于取壓孔面積的一半。

6)溫度計

用溫度傳感器或水銀溫度計測量水的溫度。

(2)測量誤差

1)流量誤差為實際流量的±2%,儀表的分辨率及重復性應在O.5%以內。

2)壓差誤差為實際壓差的±2%。過程中水流人口溫度應恒定保持在3℃以內。

(3)試驗程序

1)對無特殊說明的產品,流阻系數都在閥門處于全開位置測量。

2)把試驗閥安裝在圖示系統中,試驗水溫度為5℃~40℃。

3)在水流沒有脈動,達到穩流狀態后記錄所有讀數。

4)測定并記錄次數不得少于5種流量下的壓力損失(除非產品另有說明),這些流量應包括最小流量,最大流量和介于它們之間的均分流量。測量流量應保證產生紊流,但最小雷諾數Re為4×104。

5)試驗閥的壓力損失△p等于壓差測量裝置測得的總壓力損失△P1值減去對應流量下的管道壓力損失△P2(即△p=△p1—△P2)。

①從試驗系統中把試驗閥拆掉,將管道直接相連(或用不會產生明顯壓力損失的接管把管道直接相連),單獨測量管道的壓力損失△P2值。

②管道壓力損失△p2也可用下式計算:

式中:△p2——管道的壓力損失,100 kPa;

d——管道內徑,m;

p——介質密度,kg/m3;(取p=1)。

6)當試驗閥與連接接頭一起供貨時,連接接頭應看作是閥的一部分。

試驗結果和計算

(1)試驗結果

試驗結果可以用下述兩種方法表示:

1)把對應流量下的壓力損失值列成表;

2)作出壓力損失△p與流量qv的對數坐標圖。

(2)系數計算

1)流阻系數按下式計算:

式中:△p——試驗閥的壓力損失,100 kPa。

2)流量系數按下式計算:

把測出的每個qv和△p值代入上式,即可計算出一組流量系數,然后據此求得的算術平均值。

3)閥門流量系數和流阻系數的關系式為:

式中:A——閥門流道的截面積,m2。

4)流阻系數與當量長度換算公式:

式中:L/D ——一當量長度。

天沃-消聲止回閥,與您資料共享!

]]>GB/T 12251—2005適用于機械型、熱靜力型和熱動力型蒸]]>

GB/T 12251—2005適用于機械型、熱靜力型和熱動力型蒸汽疏水閥的出廠檢驗和型式試驗。

(1)試驗裝置

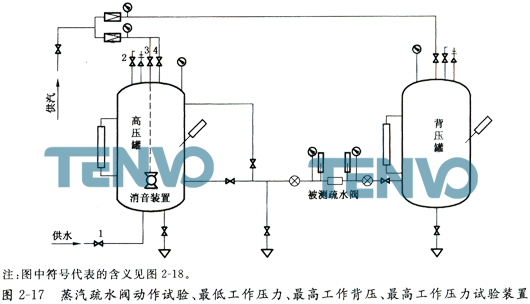

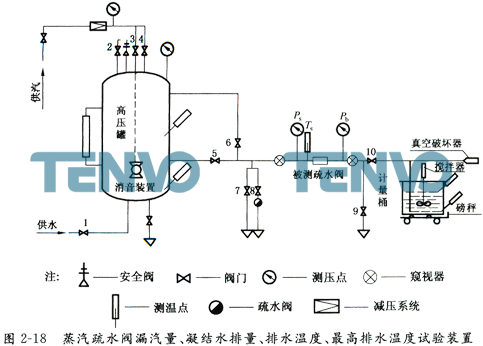

1)動作試驗、最低工作壓力試驗、最高工作背壓試驗和最高工作壓力試驗的試驗裝置見圖2-17。

2)漏汽量試驗、凝結水排量試驗、排水溫度試驗和最高排水溫度試驗用的試驗裝置見圖2-18。

3)試驗裝置的一般要求:

a)高壓罐容積不小于2 m3;

b)背壓罐容積不小于1 m3;

c)計量桶容積不小于0.2 m3;

d)溫度、壓力、重量用測量儀表的精度不低于0.5級,計時儀表的精度不低于±0.2%,分辨能力不大于0.1 s;

e)裝置中所有熱態管線和設備應保溫。

(2)試驗方法

1)殼體試驗

a)試驗介質:水、煤油或黏度不大于水的其他液體;

b)試驗壓力:公稱壓力的1.5倍;

c)介質溫度:常溫;

d)向裝配好、進出口端封閉的疏水閥內施加試驗壓力,在表2-4規定的時間內,殼體不得有滲漏,內件不得有殘留變形。

| 公稱尺寸DN/mm | 試驗持續時間/s | 公稱尺寸DN/mm | 試驗持續時間/s |

| ≤50 | >15 | 65~150 | >60 |

| 注:采用蒸汽、空氣等氣體試驗時,應有安全措施,并經有關部門批準。 | |||

2)動作試驗

向疏水閥通人蒸汽時,疏水閥應關閉,再引入一定負荷率的熱凝結水時,疏水閥應開啟(開啟所需時間隨疏水閥的型式而異),凝結水排出后疏水閥應重新關閉。至少進行3個完整的循環,本試驗才算完成。

對于密封副低于密閉浮子并具有設計水封功能的機械型疏水閥可用空氣和水進行試驗。

對于盤式疏水閥在進口處于完全蒸汽狀態時,其閥片跳動頻率不大于3次/min。

對于過冷度較大的疏水閥其關閉過冷度不大于設計給定值。

3)最低工作壓力試驗

按2)的規定進行動作試驗,同時逐漸降低試驗壓力,直至最低工作壓力。在整個試驗過程中疏水閥應能正確啟閉。

4)最高工作壓力試驗

按2)的規定進行動作試驗,同時逐漸升高試驗壓力,直至最高工作壓力。在整個試驗過程中疏水閥應能正確啟閉。

5)最高工作背壓試驗

在最高工作壓力下按2)的規定進行動作試驗,同時逐漸升高疏水閥出口端的壓力,直至疏水閥不能正確啟閉。疏水閥尚能正確啟閉的最高出口壓力就是最高工作背壓。

6)排空氣能力試驗

將不大于0.3 MPa的空氣通入疏水閥,疏水閥應能排放空氣,在5 min時間內允許疏水閥有短暫的關閉,但關閉時間不得大于1 rain。

7)排水溫度試驗

向疏水閥通入蒸汽使其關閉,然后引入飽和溫度的凝結水。如果疏水閥不能立即開啟,要等待疏水閥慢慢冷卻,直至疏水閥自動開啟,開啟時的進口凝結水溫度就是開閥溫度。然后逐漸升高凝結水的溫度,直至疏水閥自動關閉,關閉時的進口凝結水溫度就是關閥溫度。

8)漏汽量試驗

在給定工作壓力下向疏水閥引人負荷率為(6±3)%的熱凝結水,同時送入飽和蒸汽,把通入疏水閥的凝結水排入規定容量的計量桶中,用熱平衡方法計算漏汽量。漏汽量的試驗方法按2.3.1.2的規定。

9)熱凝結水排量試驗

熱凝結水排量是在一定壓差和凝結水溫度下測得的單位時間內排出熱凝結水的重量。不同壓差下的熱凝結水排量應在相同過冷度下測量。一般情況下熱凝結水排量試驗可使疏水閥出口端通向大氣。熱凝結水排量試驗方法按2.3.1.3的規定。

注:以上3)~8)不適用于脈沖式和孔板式疏水閥。

止回閥廠家-天沃,與您資料共享!

]]>一般要求 (1)在試驗前應就下列事項達成協議: 1)試驗]]>

一般要求

(1)在試驗前應就下列事項達成協議:

1)試驗目的;

2)試驗場所;

3)試驗介質;

4)使用的測量方法,測試手段和設備;

5)監督試驗人員;

6)試驗大綱。

(2)試驗報告應符合GB/T 12245—2006 第7章的規定,并經試驗人員簽字和有關單位蓋章后方可有效。

(3)在試驗中,試驗條件發生變化或偏離時,可以重新進行調整,但不得更換零件。

(4)試驗管道應與被測閥通道相同。

(5)性能試驗系統示意圖如圖2-13所示。

測試儀表

(1)壓力表的誤差應不大于儀表量程的O.5%,被測壓力值應在儀表量程的30%~70%范圍內。

(2)溫度測量

可用溫度計或其他測量儀表(如熱電耦和熱電阻等)。溫度計或其他測溫儀表必須插入套管內。玻璃液體溫度計套管應清潔、不銹蝕,其內部應充入沸點高于最高測定溫度的適當液體。

(3)流量測量

可用流量計或經校準的標準節流裝置,也可采用收集并稱量排放介質的直接測量方法。

(4)測試儀表狀態

試驗前,儀表(包括流量計、溫度計和壓力表等)應按要求進行校驗并在有效期內。

試驗方法

(1)殼體試驗

按GB/T 13927《工業閥門壓力試驗》的規定,試驗介質為水。如需做氣壓試驗,則在完成水壓試驗后再進行。承壓殼體進行試驗時,不包括敏感元件(膜片,波紋管)。

(2)密封性能試驗

1)試驗介質

試驗介質為:

——常溫空氣;

——常溫水(水用減壓閥)。

2)試驗持續時間:試驗持續時間按表2-1的規定。

| 公稱尺寸DN/mm | 最短試驗持續時間/s | 公稱尺寸DN/mm | 最短試驗持續時間/s |

| ≤50 | 60 | ≥150 | 180 |

| 65~125 | 120 |

3)試驗程度

①減壓閥處于關閉狀態。從進口處分別施加最高允許工作壓力和最低允許進口工作壓力,出口通大氣,測定并記錄滲漏量。

②在滲漏量不便計量的情況下,允許按下述方法進行密封試驗。試驗系統按圖2-13.減壓閥關閉,從進口處施加最高工作壓力,調節減壓閥的調節彈簧,使出口壓力分別為最高允許出口壓力和最低允許出口壓力,然后,關閉減壓閥后的截止閥。測定并記錄減壓閥后壓力表的升值。

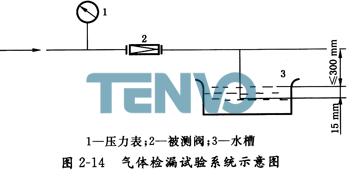

③氣體檢漏采用滲漏引出管測定。引出管內徑為6mm,長度不大于500mm,距水槽的液面的高度不大于300mm,檢漏系統如圖2-14所示。

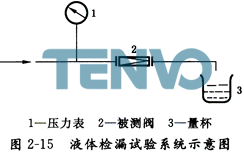

④液體檢漏可采用收集并稱量排放介質的直接測量方法。檢漏系統如圖2-15所示。

(3)調壓試驗

1)試驗介質:

——常溫空氣;

——水(水用減壓閥)。

2)試驗程序

試驗系統按圖2-13。減壓閥處于關閉狀態,開啟減壓閥后的截止閥。將減壓閥的進口端壓力升至最高允許工作壓力,緩慢調節減壓閥的調節螺釘(或手輪),使出口壓力在規定出口壓力范圍的最大與最小之間連續變化。反復兩次,記錄觀察情況。

(4)流量試驗

1)流通能力Cv值的測定

流通能力Cv與Kv的關系為Cv=1.17Kv。

試驗系統如圖2-13所示。試驗時,保持減壓閥兩端壓差為0.1 MPa,但閥后的壓力不得小于0.035 MPa,使減壓閥在節流狀態下開度達最大,取3次實測流量的算術平均值。

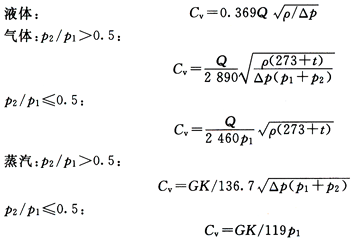

根據下式可計算得出流通能力。

式中:Cv——流通能力;

Q ——體積流量,m3/h;

G ——質量流量,kg/h;

P1——進口工作壓力,MPa;

P2——出口工作壓力,MPa;

Δp——進、出口壓力差,MPa;

t——工作溫度,℃;

p——流體密度,g/cm3;

K——過熱系數,K=1+O.013ts;

ts——過熱度(過熱蒸汽溫度減去飽和蒸汽溫度),℃。

2)流量測量

試驗介質為常溫水,試驗系統按圖2-13。給定最高進口工作壓力,調節減壓閥為某一出口壓力,此時減壓閥后的截止閥為微小流量。然后逐漸開大截止閥使出口壓力偏差達最大允許值,此時記錄的流量為最大流量。

(5)流量特性試驗

1)試驗介質

——常溫空氣;

——水(水用減壓閥);

——蒸汽(蒸汽用減壓閥)。

2)試驗程序

試驗系統按圖2-13。給定最高允許進口工作壓力,調節減壓閥為某一出口壓力。同時調節減壓閥后的截止閥,使出口流量為該工況下的20%最大流量。然后在逐漸開啟截止閥使出口流量達該工況下的100%最大流量。記錄此時出口壓力偏差值。

(6)壓力特性試驗

1)試驗介質

——常溫空氣;

——水(水用減壓閥);

——蒸汽(蒸汽用減壓閥)。

2)試驗程序

試驗系統按圖2-13。給定最高允許進口工作壓力,調出口壓力分別為該彈簧壓力級內最高、最低壓力。保持該工況最大流量,然后改變減壓閥前截止閥的開度,使進口壓力在80%~105%最高工作壓力范圍內變化,記錄此時出口壓力偏差值。

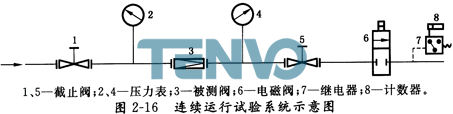

(7)連續運行試驗

1)試驗要求

①整機動作試驗次數按表2-2的規定。

| 密封副結構 | 公稱尺寸DN/mm | 試驗次數/次 |

| 彈性密封結構 | ≤100 125~200 |

100 000 50 000 |

| 金屬與金屬密封機構 | ≤100 125~300 |

100 000 50 000 |

②完成開啟和關閉一次循環,即為一個試驗次數(減壓閥在試驗時,其后面電磁閥啟閉一次即為減壓閥動作一次)。

③減壓閥的開度大小由試驗時所調進、出口壓力和出口處截止閥決定。減壓閥每分鐘動作次數由電磁閥啟閉次數決定,減壓閥每分鐘動作次數按表2-3的規定。

| 進口壓力/MPa | 出口壓力/MPa | 減壓閥頻率/(次/min) |

| 1.6 | 0.1~0.5 | 10~50 |

| 2.5 | ||

| 6.3 | 0.1~1.0 |

④在保證試驗壓力的情況下,試驗管路與減壓閥通道尺寸可以不相同,允許在直管前、后裝漸縮(擴)管。

⑤發生下列任何一種情況時,即可終止試驗:

——直通、進出口壓力平衡;

——彈簧斷裂;

——膜片破壞;

——由于其他零件損壞,無法進行正常試驗。

2)試驗介質

常溫水或空氣。

3)試驗程序

試驗系統如圖2-16所示。被測閥應在出廠試驗合格后進行。在進口側施加最高工作壓力,打開電磁閥,微開啟減壓閥后截止閥使減壓閥后壓力表回零,調節減壓閥使出口壓力達到表2-4的要求。使電磁閥以表2-3要求的頻率進行啟閉,記錄時間和次數。

天沃-z41f46襯氟閘閥,與您資料共享!

]]>(3)工作臺上定壓試驗程度 1)試驗安裝要求 a)壓力釋放]]>

(3)工作臺上定壓試驗程度

1)試驗安裝要求

a)壓力釋放裝置應確保已安裝了滿足設計技術規范要求的部件,是清潔的并已處于備試狀態。

b)壓力釋放裝置應利用連接附件(法蘭連接、螺紋連接、焊接連接等)安裝在試驗容器上。可接受的具有最小進口壓降的連接附件斷面圖見圖2-8。只要不影響試驗精度也可使用其他連接附件。

c)應按所用試驗程序的要求保持運行和環境條件。試驗持續時間應滿足在穩定工況下獲得所需性能數據的需要。

2)用可壓縮介質進行的試驗

a)標志用于蒸汽的閥門應以蒸汽進行試驗;標志用于空氣、氣體或蒸汽的閥門應以空氣或氣體進行試驗。

b)壓力釋放閥進口壓力應為在圖2-10所示位置的取壓口測得的靜壓力。

注:對于蒸汽試驗,蒸汽的干度可能影響到閥門的動作特性。而汽水分離不充分,試驗容器保溫不足及/或蒸汽疏水器運行不當都會影響蒸汽的干度。

c)升高閥進口壓力到預期整定壓力的90%,然后以等于每秒2%整定壓力的速率或以一個為精確讀取壓力值所需的速率升壓。觀察并記錄整定壓力和其他有關的閥門特性值。然后降低進口壓力直到閥門關閉。

應重復這一試驗以便能按2.1.2.7(5)-2)計算閥門的整定壓力。

d)如果要獲得回座壓力的測量值,要求在閥門進口有足夠的試驗介質容量。在確定該容量時,必須依據試驗介質的供應速率對動作循環的時間和被試裝置的通徑予以考慮。

3)用不可壓縮介質進行的試驗

a)標志用于液體的閥門應以水或其他適當的液體進行試驗。

b)壓力釋放閥進口壓力應為在圖2-11所示位置的取壓口測得的靜壓力。

c)用2.1.2.7(3)-2)的c)。

(4)密封試驗

可以使用GB/T 12243規定的方法或試驗各方同意的其他方法來測定密封性。這些方法包括利用濕紙巾、肥皂液、冷棒、鏡子或收集泄漏的介質等。

(5)結果計算

1)測量變量的修正

測量變量的值應按儀表校準值進行修正。不允許對數據作其他的修正。

2)動作性能的計算

對試驗測定的動作性能,其結果應如下計算。

a)計算整定壓力為當整定壓力為確定和穩定值后三次測量值的平均值。當測量的整定壓力沒有向上或向下的不一致傾向并且各測量值對計算整定壓力的偏差在1%或O.01 MPa(取二者中較大值)之內時,即認為整定壓力是穩定的。

b)計算啟閉壓差為在上述a)中用來確定計算整定壓力的3次試驗的各個啟閉壓差的平均值。

c)計算開啟高度為在上述a)中用來確定計算整定壓力的3次試驗的各個測量開高的平均值。

(6)試驗匯總報告

1)試驗匯總報告要求

a)編制試驗匯總報告是為了正式記錄觀察到的數據和計算的結果。報告應包含足夠的支撐資料,以證明按本規范進行的任何試驗的所有目的均已達到。

b)推薦采用2.1.2.7(5)所述的程序來計算試驗結果。

c)試驗匯總報告應包括下列工至Ⅳ部分。根據有關各方協議,也可包括任何其他部分。

Ⅰ 一般資料

Ⅱ 試驗結果匯總

Ⅲ 壓力釋放裝置的描述

Ⅳ 檢測的數據和計算的結果

Ⅴ 試驗條件及修正協議

Ⅵ 試驗方法和程序

Ⅶ支撐數據

2)對試驗匯總報告每一部分的概述

見2.1.2.7(5) -2)。

天沃-波紋管閘閥,與您資料共享!

]]>